如何才能知道哪些成果最重要? 有一点可以肯定,如果您还在等待客户的报价请求 (RFQ),那就太晚了。思考一下。生成 RFQ 时,您的客户可能已经根据现有应用确定了所需功能,并且已经考虑了类似技术。

只要最终用户不是极端保守者,成功实施独立推车技术的 OEM 都能与之建立更深厚、更高级的合作伙伴关系。换言之,他们与客户开展了对话,揭示了独立推车技术针对哪些业务挑战可以发挥巨大价值。

例如:

- 得益于高效的轨道配置以及完备的电气组件,独立推车技术不仅在满足包装应用场合多样化需求方面具有无可比拟的优势,还能有效节省空间。

- 此外,独立推车技术采用更智能、更简单的设计,即使是高流动性的低技能劳动力也能轻松完成操作和维护。

- 独立推车技术集间歇和连续输送能力于一身,解决了曾经需要多台机器方能应对的复杂应用挑战。

添加仿真功能,提升运营确定性。

作为机器制造商,您知道在产品组合中引入新技术可能导致项目延迟或带来其他实施风险。独立推车技术固然可以简化工厂车间操作,但也需要在机器设计过程中转变思维方式。

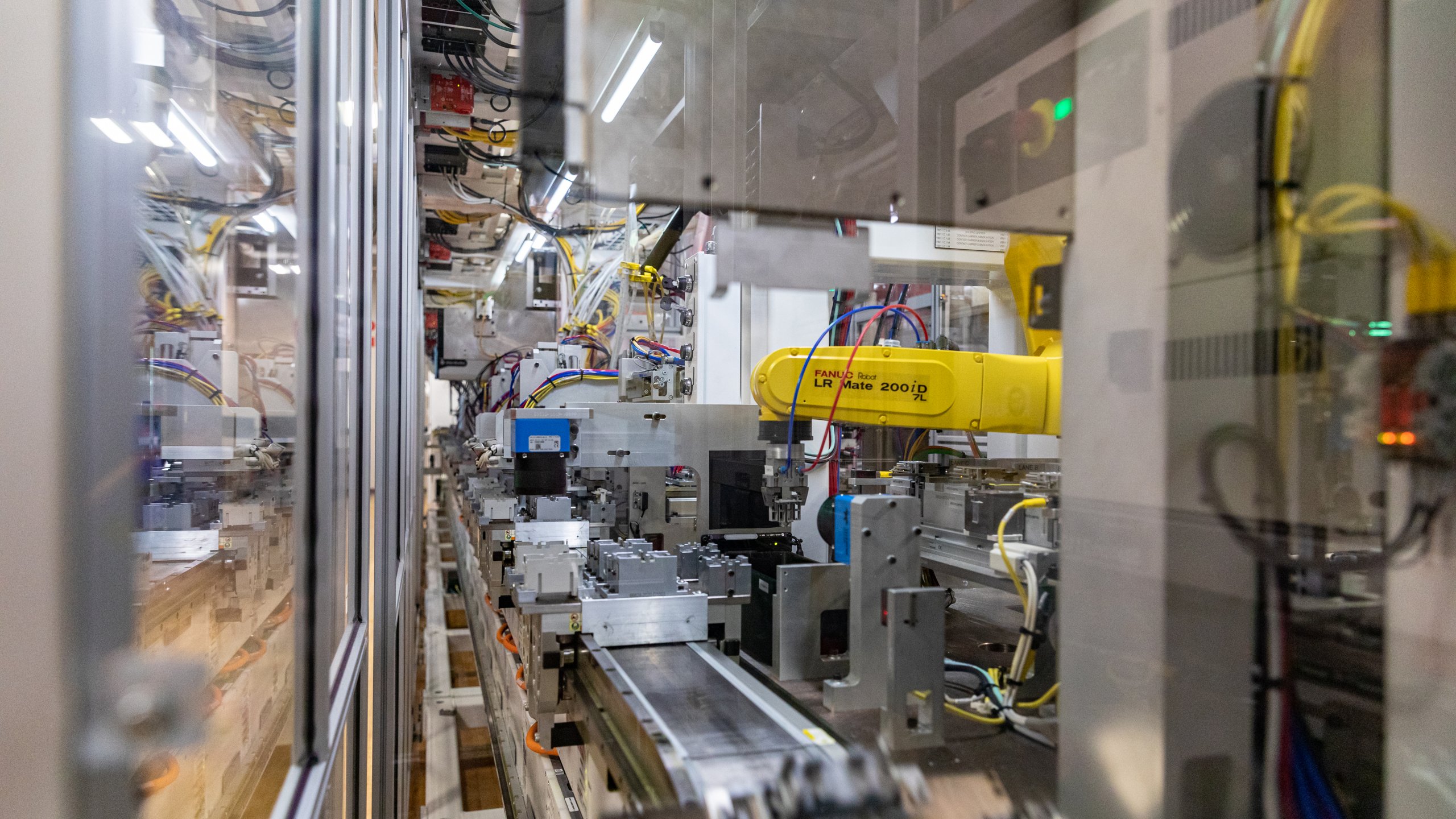

例如,常规传送带或链条输送机仅配备一根或两根驱动轴,但在独立推车技术系统中,轨道上的每个载体都会配备一根驱动轴。这表示取决于具体应用,用户可实现 2 轴、20 轴、60 轴乃至更多轴数的运动控制。

从设计角度而言,您如何确定具体设备配置来取得最佳成果,并最大程度减少返工?

答案在于仿真/模拟软件。数字工具提供动态模型或“数字孪生体”,可解决在设备开发周期早期阶段,虚拟世界中的技术难题。数字孪生体的意义远不止于 3D 可视化,您甚至能够以逼真的方式运行、修改或重新运行机器配置,无需事先订购独立推车技术硬件或切割钢材。

在独立推车技术项目中添加仿真功能,能够帮助客户以前所未有的方式提升运营确定性。想象一下,您在制造设备前,就能向客户展示如何操作机器以及进行调校。在工厂验收试验 (FAT) 阶段及之后,这将节省多少时间?

随业务增长的价值

最近,我们发现越来越多的最终用户整合并集中了其内部工程资源。预计,最终用户将要求机器供应商为他们提供更多的运营支持,来应对工厂层级的专业技能缺口。这包括以往由工程师负责的设备调校、改造和验证。

利用独立推车技术和仿真功能,您可以在机器整个生命周期中为客户提供更好的支持。带着一整箱部件亲赴现场,还要担心会不会出岔子?如今这样的日子已经一去不复返。您与客户都能通过虚拟方式测试修改,从而提升价值和运营确定性。并且如果一次就能把事情做成功,将极大地增强客户信心。