运营优化是每个工业制造商的目标。但若依赖各自为政的分散系统,不仅难以达成目标,还可能引发潜在风险。

生产系统中的各个操作环节,包括基本过程控制系统、变频器 (VFD)、马达控制中心、仪器仪表、控制软件和能源管理程序,必须作为有机整体协同运行。

然而,当这些要素运行在各自独立的平台上时,安装、运营和维护成本以及相关风险都将成倍增加。采用针对单一平台的预测试解决方案虽有一定帮助,但随着工业运营规模扩大和复杂度提升,计划外停机、网络安全漏洞等风险将被进一步放大。

采取战略性的统一架构可有效降低总体拥有成本,减缓风险,同时为企业提供数据智能支持和全局可视化能力。这种方法可对能源管理、资产性能管理、过程管理、安全、网络安全和生产分析等运营流程产生积极影响。

统一平台可简化一切

统一架构有助于管理和优化制造商的复杂系统,包括过程控制、电力及能源管理、变频器、马达控制中心、安全系统等。运行一个平台而非两个或多个平台显然更高效,但这一策略的优势远不止于此。

传统模式下,过程控制与电力管理分属不同职能部门,由独立团队负责运营。但随着技术进步,这种界限已被打破。越来越多的企业选择将两者融合,以实现更高效的运营。

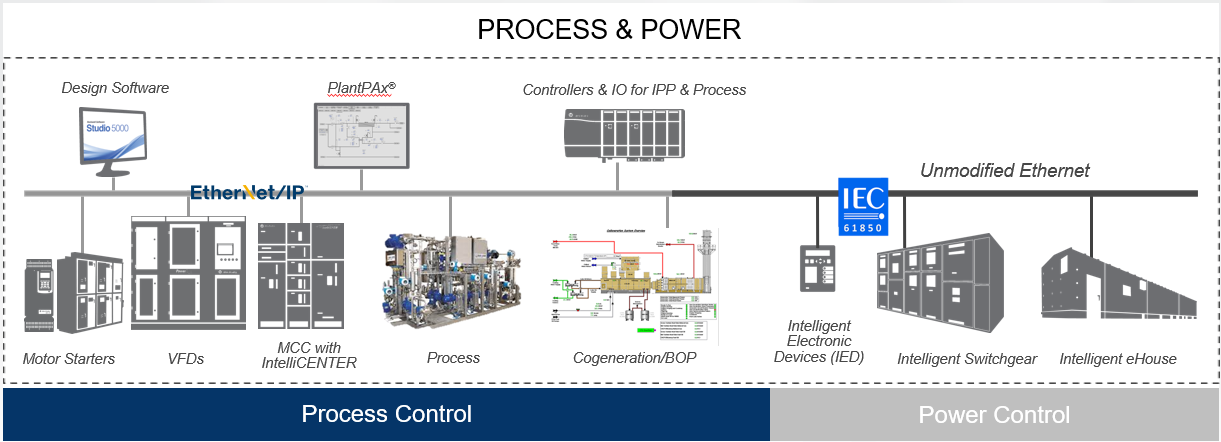

电力管理是过程控制功能、以太网 IP 网络、网络安全规划、安全及 Remote I/O 的自然延伸。集成的过程与电力系统依托统一的自动化平台,实现了跨职能可视化和交互式通信,简化了互联工厂、车间或矿山中操作人员的操作环境。将生产自动化过程控制与电力基础设施整合至单一平台,不仅为制造企业提供了全局视角,更能确保操作人员实时获取关键信息。

单个统一系统提升了运营可见性,简化了设备维护和操作人员培训流程。来自各生产过程的信息通过集中整合和情境化分析,形成多源数据洞察,为实时数据驱动型决策提供有力支撑,从而驱动提升生产效率、降低运营成本、维护产品质量并减轻风险。

通过整合实时生产数据与电力数据,企业能够挖掘深层次的数据洞察,识别优化能源管理策略、改进产品设计以及提升可持续性绩效的机会。以统一格式分析过程数据与电力数据,有助于实现全厂基础设施的协同优化。

可见性与实时数据洞察

简化的硬件操作与软件编程助力工业企业应对普遍的劳动力挑战。通过捕获专业的历史经验知识,对其进行场景化处理并转化为数据洞察,企业能够为员工提供可指导实践的智能分析,推动运营一致性。工厂操作人员无需再接受多个操作系统的培训,只需专注于学习单一系统,同时享受企业级现代化数字视图。这种统一的可视化不仅提升了用户体验,更有助于提高生产质量与安全性。

企业范围内的实时数据和信息为提升效率与效能提供支持,助力员工优化运营。有了这些数据洞察,操作人员就能够做出知识驱动型决策并采取行动,来推动持续优化。这种增强的可见性有助于员工在更具战略性的层面做出贡献,从而提升生产率和人员参与度。

远程访问与过程监控同样推动效率提升。远程操作人员能够从系统中接收实时数据洞察,并在任何地点、任何时间快速采取行动。此外,操作人员还受益于简化的培训、降低的复杂性、增强的故障排除能力以及改进的安全系统。

降低网络安全风险

在当前环境下,生产设施必须采取预防措施,以保护人员、资产和知识产权免受持续的网络攻击。为了构建更具韧性、更安全且更可靠的运营环境,制造商可以采用单一平台策略,以实现实时资产库存盘点、漏洞管理和风险补救。

对网络资产的可见性是确保网络安全有效性的关键。具备发现和评估易受攻击资产的能力,并为每个资产分配风险等级,有助于预防可能使工厂瘫痪的网络攻击。由于物理安全和网络安全是任何制造运营不可缺少的一环,制造商必须采用一套强大的网络安全解决方案,例如 Verve® 提供的方案,以减轻数千种网络安全风险。

企业可以在单一平台上应用对策并实施 IEC 62443 标准,以减轻网络威胁,并且可以将网络安全补丁持续远程上传到系统中。

构想统一架构的高效性

分布式控制系统,例如 Rockwell Automation 的 PlantPAx®,可以在与电力、变频器和马达控制中心相同的平台上运行(见图 1)。批处理和连续过程操作也可以在共同的平台上运行。

这些协同效应以及使用 Emulate3D™ 等仿真和数字技术的能力减少了设计、集成、工程和培训成本,从而降低了对资本支出/业务支出预算的影响,并提高了投资回报 (ROI)。