罗克韦尔自动化发布《可持续发展 2024 年度报告》

罗克韦尔自动化正式发布《可持续发展 2024 年度报告》(以下简称“报告”)。这份报告重点展示了公司在推动可持续发展方面的战略布局、具体成果和未来规划,以及罗克韦尔如何帮助客户、企业自身和社区迈向更加可持续的未来。

“环境、社会和治理 (ESG) 是构建可持续未来的核心动力,我们对公司在此方面所做的不懈努力感到由衷自豪。”罗克韦尔自动化董事会主席兼首席执行官 Blake Moret 表示,“罗克韦尔不断挑战自我,始终致力于践行甚至超越自己的承诺。同时,我们也积极支持客户在 ESG 领域取得进展。罗克韦尔的解决方案能够助力客户应对新的挑战及要求,帮助他们监控并优化能源、水资源及废弃物管理,并推动创新技术和产品的规模化生产。”

除了展现罗克韦尔在帮助制造商推进可持续发展方面所做的努力,报告还着重介绍了公司的 ESG 倡议、公司如何开发创新且可持续的产品和解决方案,以及如何打造一种注重员工安全、促进可持续且负责任生产运营的企业文化。此外,报告还简要介绍了罗克韦尔如何通过目标导向型战略,推动可持续社区的发展。该战略旨在通过投资于员工并推出意义深远的举措来创造更多机遇,引领未来无限可能。报告还简要介绍了罗克韦尔自动化如何制定目标导向型战略,推动社区可持续发展。该战略旨在通过对员工的投资以及推出意义深远的举措来创造更多机会,引领未来无限可能。

Ethisphere(道德村协会)将罗克韦尔自动化评为“2025 年全球最具商业道德企业”之一

Ethisphere 是定义和推进商业道德标准的全球领先企业,其将罗克韦尔自动化评为 2025 年全球最具商业道德企业。

这是罗克韦尔自动化第 17 次登上这个颇具盛名的榜单。只有展现出非凡的领导力,且以良好的商业道德、合规性和治理实践恪守商业诚信的企业才能够登上该榜单。

“我们每天辛勤工作,着力于提升客户的韧性、敏捷性和可持续性,因此我们的工作方式至关重要,”罗克韦尔自动化董事会主席兼首席执行官 Blake Moret 表示,“我们很荣幸能再次获得 Ethisphere 的认可,这彰显了我们在诚信经营、责任运营以及恪守最高道德标准方面的坚定承诺。”

请点击此处。了解详细内容

罗克韦尔自动化借助更智能、更安全的 M100 电子式电机起动器革新电机控制技术

罗克韦尔自动化最新推出 M100 电子式电机起动器,通过先进功能性安全解决方案与更精准的电机启动功能,助力工业组织简化控制面板布线、降低组件与工程复杂度。

罗克韦尔的传统电机起动器为定制化电机控制解决方案奠定了坚实基础,包括对电机的起动、停止及保护功能。秉承这一技术积淀,全新 M100 电子式电机起动器可无缝集成于智能电机控制系统,在提升生产效率的同时最大限度缩短停机时间。作为经济高效、节省空间的优选方案,该产品拥有丰富的功能配置,可提升各类应用的运行性能。值得注意的是,M100 采用了精确相位控制 (POW) 分合闸技术。

全新 M100 电子式电机起动器采用无堆叠设计,在气温高达 55℃ 的环境下也无需降容,在确保性能不受影响的同时提供灵活的安装方式。可拆卸式接线端子提供螺丝式与插入式两种型号,提升了便捷性与适配性。M100 还支持直接启动 (DOL),支持可逆及安全功能,且保持相同外形尺寸,展现了其在多种运营场景下的灵活性。

点击此处了解 M100 电子式电机起动器的更多信息。

罗克韦尔自动化在 NVIDIA GTC 2025 大会上首次推出其全新的 Emulate3D Factory Test

企业级数字孪生技术为虚拟控制测试开辟全新可能

罗克韦尔自动化在 NVIDIA GTC 2025 大会上首次推出其全新的 Emulate3D Factory Test。(图片来源:美国商业资讯)

罗克韦尔自动化在 NVIDIA GTC 2025 大会上首次推出其全新的 Emulate3D® Factory Test™ 功能。在该解决方案首次公开亮相之际,罗克韦尔自动化向与会者展示了该解决方案如何实现工厂级虚拟控制测试,帮助制造商在部署前进行工厂验收试验,完成自动化系统的验证。与会者有机会独家了解 Factory Test 如何与 NVIDIA Omniverse™ API 和 OpenUSD集成,通过高保真仿真和实时协同开发,重新定义数字孪生技术。

罗克韦尔自动化软件与控制事业部高级副总裁 Matheus Bulho 表示:“制造商需要可扩展的高保真数字孪生来优化系统性能并缩短调试时间。随着 Emulate3D Factory Test 的推出,我们提供了一种解决方案,使工程团队可在全厂范围内完成自动化系统的测试、迭代和验证,借助 NVIDIA Omniverse 的强大功能,实现卓越的可视化和协作能力。”

请点击此处。了解详细内容

罗克韦尔自动化推出全新机载式 LED 指示灯,扩展信号设备产品组合

罗克韦尔自动化隆重推出 Allen Bradley 852C 和 852D 机载式 LED 指示灯,这是一款功能强大、结构紧凑的机器状态指示解决方案。为最大限度保障机器正常运行时间,需要对设备和流程有清晰的了解,一旦出现关键状况,高效的通信系统对于迅速解决问题和避免高昂的停机损失尤为重要。

全新机载式 LED 指示灯专为更可靠的状态报告而设计,坚固耐用,可完美适配空间有限的环境。得益于即插即用的连接特性,这类设备通过减少复杂硬接线需求,可降低维护、调试及故障排除成本。

请点击此处。了解详细内容

LISI AUTOMOTIVE 在上海工厂启用罗克韦尔自动化 Plex ERP

汽车零部件供应商扩大 Plex 应用,覆盖中国市场

罗克韦尔自动化旗下云端智能制造解决方案领军品牌 Plex 于近日宣布,多领域专业供应商 LISI AUTOMOTIVE已选用 Plex 智能制造平台对其上海工厂进行数字化升级与运营流程精简。通过采用 Plex 企业资源计划 (ERP) 系统,LISI AUTOMOTIVE 有望实现从前端办公室到车间生产的工厂互联,全面掌握数据和生产情况。

选择采用 Plex ERP 也是 LISI AUTOMOTIVE 在全球范围内大力推进运营数字化的体现,此前该公司已在美国与墨西哥工厂成功部署 Plex。LISI AUTOMOTIVE 上海工厂的团队期望借由 Plex ERP 获得以下益处:

- 实现工作流自动化与数字化

- 提高准确度与产品可追溯性

- 精简连接员工、供应商与客户之间的运营

- 完成财务数据整合与报告

- 优化对生产与库存的洞察力

请点击此处。了解详细内容

罗克韦尔自动化与 PFi 合作为某大型饮料企业简化废水处理流程

澳大利亚工业创新企业 Products for Industry (PFi) 近日研发出全球首款纯钛错流膜废水处理解决方案。与传统废水处理方式相比,该解决方案在运行稳定性、环保效益和产能提升方面具有显著优势。

PFi 选择采用罗克韦尔自动化硬件解决方案 – 通过 CompactLogix 控制系统与 PanelView Plus 图形终端 – 为其工业制造客户打造精简、可复刻且易于集成的解决方案。

PFi 在新西兰的一家污水处理厂进行了大量试点测试,发现钛金属解决方案能实现极高的流量和通量;支持快速便捷的定位清洗 (CIP),且不会因脂肪、油类和油脂类物质产生污垢或长期性问题。试点测试结果还表明,该系统的运行成本和能耗在其整个生命周期内将持续降低。

请点击此处。了解详细内容

思科与罗克韦尔自动化携手合作跨越制造业数字技能鸿沟

全球网络与安全领域领导者思科 (Cisco) 与罗克韦尔自动化签署合作备忘录 (MoU),旨在深化战略合作伙伴关系并共同启动“工业数字技能计划”。

为解决印度制造业日益扩大的技能缺口问题,该计划旨在通过将网络安全、联网、物联网、数据科学、AI、编程和自动化技术领域的 IT 和 OT 课程相结合,赋能下一代产业工人掌握核心数字技能。为应对行业不断变化的需求,该计划致力于提升行业数字素养、吸引新型人才、提高劳动力生产率、助力加速职业发展,以及跨越全球数字鸿沟。

请点击此处。了解详细内容

罗克韦尔助力替代蛋白制造商迎合全球市场需求

今年,全球人口将突破 100 亿大关,探索可持续粮食生产的新出路已成为当务之急。应对持续增长需求的方案之一是替代蛋白 — 包括植物合成肉、动物细胞培养肉及发酵制品肉。

罗克韦尔自动化正与美国食品药品监督管理局 (FDA) 认证的替代蛋白制造工厂开展合作,助力这一新兴领域的发展。目标在于:生产出口感与传统产品无异,但生产成本持平或更低的产品,减少对自然资源的消耗。

当前替代蛋白制造工厂面临的最大挑战之一是采用已验证的构想并且扩大生产规模 — 即从实验室规模的少量细胞培养,扩展至数千升细胞培养体系的大规模量产。

关键的第一步是在产品开发初期采用适当的技术来采集、记录和分析数据,从而借助数字化输入实现更精准的测试与建模。

罗克韦尔自动化技术解决方案,包括PlantPAx®现代分布式控制系统和基于 FactoryTalk® Batch 软件的模型配置,正助力生产商从人工测试转向自动化测试。这意味着制造商无需通过数百次批次试验来筛选高效产品,即可快速锁定极具营养价值、盈利价值及复刻性的产品方案,由此大幅提升产品成功率并节省时间与成本。

请点击此处。了解详细内容

罗克韦尔自动化变频驱动器 (VFD) 荣获 IEC 62443-4-2 网络安全认证,树立行业标杆

经最新认证,PowerFlex 755T 系列及 PowerFlex 6000T 变频驱动器符合 IEC 62443-4-2 严苛的网络安全标准准则。

罗克韦尔自动化助力乳制品加工商 Miraka 简化运营并践行其价值观

总部位于新西兰的 Miraka 是全球首家采用可再生地热能源供能的乳制品加工商,该企业选择采用罗克韦尔 Plex 解决方案,以进一步提升生产效能与可持续性水平。

该企业将采用 Plex 集成其企业资源计划 (ERP) 系统。ERP 是一套助力组织在整个企业范围内实现核心业务流程(包括财务管理、人力资源、供应链、销售及客户关系等)精简化与自动化的软件系统。

Miraka 公司称,由于使用地热能源,其“在生产过程中的碳排放量比传统燃煤工厂少 92%,并因此成为业内碳足迹极少的企业之一”。这家乳制品企业将采用 Plex,实现从牧场到车间全流程的互联、自动化、追踪与分析功能,从而将其“卓越与创新”的核心价值观提升至新高度。

了解更多。

马恒达 Accelo 选择罗克韦尔自动化助力其制造运营数字化转型

罗克韦尔自动化将与移动、能源及汽车回收领域的高端零部件制造商马恒达 Accelo 携手合作,共同推进其数字化进程与脱碳工作。

马恒达 Accelo 作为汽车行业 0.5/1 级供应商,将依托罗克韦尔自动化专业技术,通过部署云端 Plex 制造解决方案打造实时可视化工厂,还将优化生产计划、增强防错机制、提升产品质量并且简化审计流程,进而提升运营效率并促进环境管理。Plex 作为可扩展解决方案,既能在企业内部无缝集成,又能缩短实施周期。

请点击此处。了解详细内容

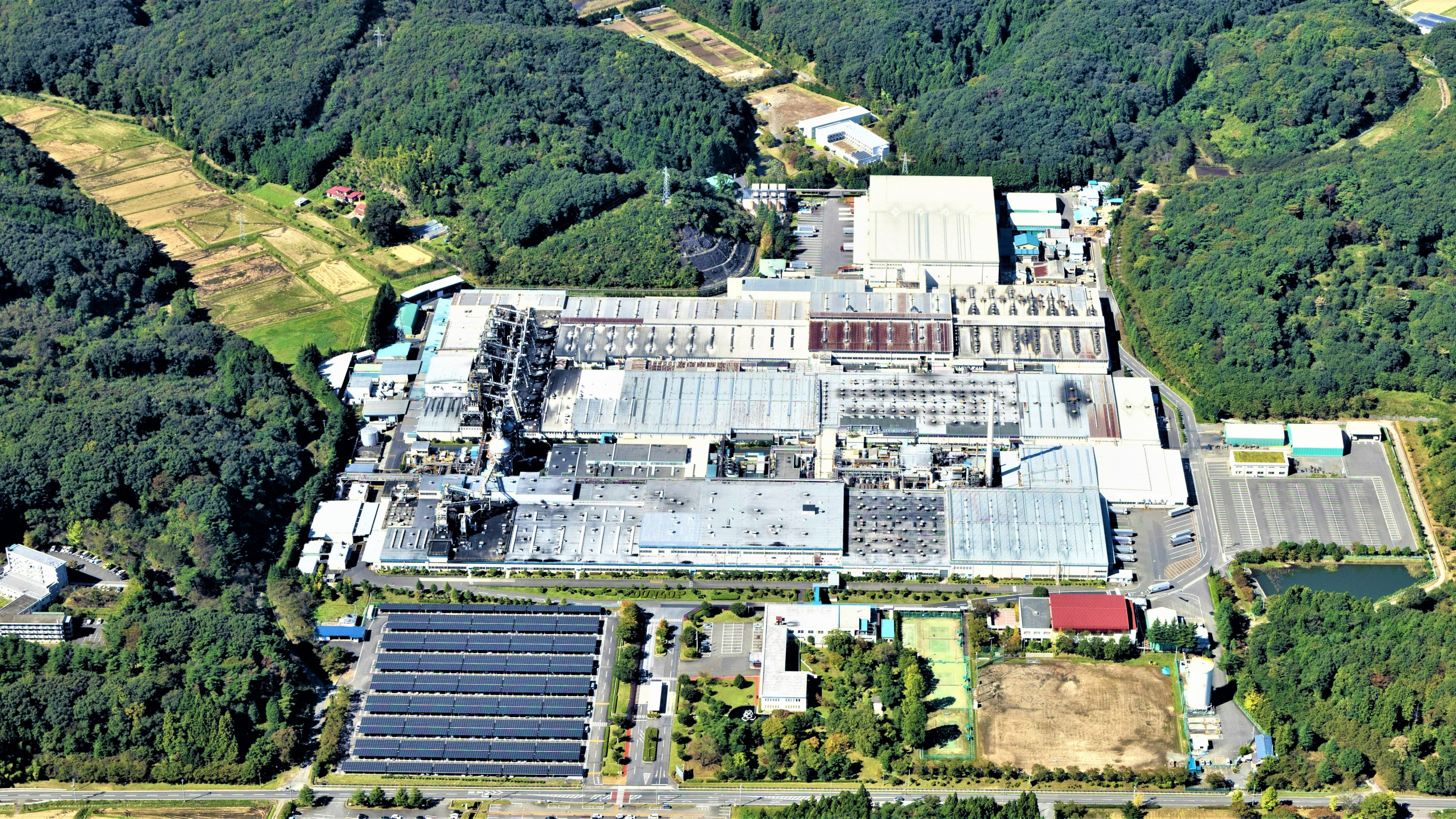

住友橡胶选择罗克韦尔自动化打造标准化全球工厂运营流程

罗克韦尔 FactoryTalk ProductionCentre 驱动知名轮胎制造商提升运营效率并实现数字化转型

全球领先的轮胎和橡胶制造商住友橡胶工业 (Sumitomo Rubber Industries) 选择罗克韦尔自动化为其全球工厂的数字化转型提供支持。

以 DUNLOP 和 FALKEN 轮胎品牌闻名的住友橡胶,将部署罗克韦尔 FactoryTalk® ProductionCentre® 制造执行系统 (MES) 平台,作为其实现业务与生产数据整合及标准化战略的重要举措。该系统的部署将率先在日本福岛县白川工厂启动,经评估后将逐步推广至全球其他生产基地。

住友橡胶正通过数字化技术构建高效生产体系,以应对原材料成本上涨、劳动力短缺等日益严峻的商业挑战。住友橡胶致力于实现全球生产基地的标准化生产,以应对当前多品种、小批量的生产模式。为强化与企业资源计划 (ERP) 系统的整合能力,住友橡胶选择采用罗克韦尔 FactoryTalk ProductionCentre 解决方案,因其不仅能与现有系统无缝兼容,更拥有轮胎制造领域的专业知识。

了解更多。

Ceylon Can 携手罗克韦尔自动化推进制造流程转型升级

该项目旨在通过部署基于云的 Plex 制造执行系统,在提升生产效率的同时提供实时可视化监控支持。

罗克韦尔自动化宣布与斯里兰卡领先的饮料罐及罐盖制造商 Ceylon Can Manufacturing 建立合作伙伴关系。罗克韦尔将实施其基于云的 Plex 制造执行系统 (MES),助力 Ceylon Can 实现数字化制造转型升级。

此次合作标志着罗克韦尔 Plex MES 系统在斯里兰卡的首次落地,也是在印度次大陆包装消费品 (CPG) 行业的首次应用。Ceylon Can 计划在印度新建工厂以扩大业务规模,由此该试点工厂也将成为该公司数字化转型计划的关键基础。

Ceylon Can 80% 的产品出口至全球各地。Ceylon Can 的数字化转型计划将在其位于斯里兰卡的现有工厂率先实施,作为大规模数字化计划的先行试点,未来该公司将通过在印度两座新建工厂以扩大其生产业务。

请点击此处。了解详细内容

罗克韦尔自动化任命 Paolo Butti 为全球工业区域总裁

(图片来源:美国商业资讯)

Paolo Butti 出任全球工业区域总裁。Butti 将直接向高级副总裁兼首席营收官 Scott Genereux 汇报工作,而 Butti 的前任 Jane Barr 则调任美洲区总裁。

作为全球工业区域总裁,Butti 将负责全球客户销售团队的业务领导及战略制定工作。他于 2012 年加入罗克韦尔自动化。此前,他曾担任原始设备制造商 (OEM) 业务板块及新兴行业全球副总裁,期间领导一支由工业及 OEM 业务总监组成的高绩效团队。Butti 从业逾 25 年,在汽车、机器人及工业自动化领域具备丰富的全球业务经验。

了解更多关于 Paolo 的职业生涯详情。

罗克韦尔自动化中压驱动技术助力 West Fraser 削减年度能源开支

各类泵、风机、传送带和压缩机等设备背后的工业驱动装置消耗了全球总用电量的 50% 以上。采用变频驱动技术 (VFD) 可大幅降低此类装置的能耗。VFD 技术可调节电源频率与电压,既能提升电机运行效率,又能延长电机使用寿命。

罗克韦尔自动化帮助多元化木材产品公司 West Fraser 采用配备变频驱动器的智能成套电源 (IPP) 解决方案,助力其在节能目标方面取得了重大进展。IPP 解决方案能简化工艺与电气系统的集成流程,使操作人员能够及时获取有关设备及其运行情况的实时数据,并快速做出更优决策。

West Fraser 位于苏格兰考伊的工厂率先采用了 CENTERLINE® 1500 中压电机控制中心 (MCC) 及三台PowerFlex® 6000T 中压变频驱动器 (VFD),并将其应用于该工厂的三个高能耗风机。通过将电机转速降低 25%,West Fraser 成功使其电机能耗降低约 60%,相当于每年节省超过 26.6 万美元。