内容推荐

解决方案

- Rockwell Automation PlantPAx 过程自动化系统 - Allen-Bradley ControlLogix 可编程自动化控制器提供先进的锅炉控制 EtherNet/IP 网络可实现控制器之间的无缝通信

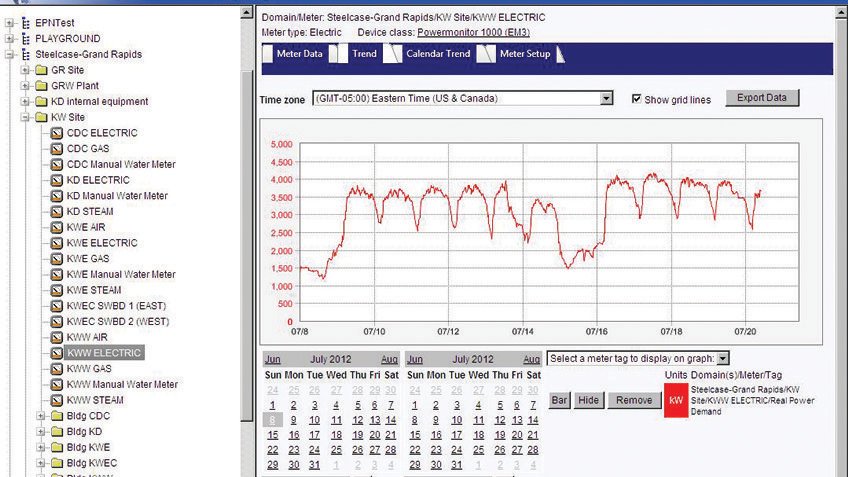

- 能源管理 - Rockwell Software RSEnergyMetrix 软件(现称作 FactoryTalk EnergyMetrix)提供从企业各个角落收集的基于 Web 的能源使用数据 Allen-Bradley PowerMonitor power meter 和标准的基于 Logix 的可编程自动化控制器采集电力、天然气、蒸汽和空气消耗数据

- 全球解决方案 - Rockwell Automation 全球解决方案团队提供了企业级能源监视解决方案的领域专业知识以及项目管理和实施

- 服务与支持 - 全天候的 TechConnect 远程支持和知识库在线数据库访问提供了更简单的故障处理和访问工程最佳范例的渠道

成果

- 减少能耗、碳排放足迹 - 结合其他各方面的努力,系统将能耗降低了 15%、将碳排放足迹减少了 25%

- 服务和支持成本下降 - TechConnect 合同每年节约 25,000 美元的支持费用

背景

业务的成功不再依靠在更短的时间内生产更多的产品。一流的企业往往力求提高效率和确定改进方向。Steelcase 也不例外。为保持自身作为世界上最大的办公家具供应商的地位,Steelcase 管理层设定了极具挑战性的目标:通过改进效率和可持续性工作,提高公司的盈亏底线。最后期限:2012 年公司 100 周年诞辰。

“我们的业务极具竞争力,”Steelcase 公司通信经理 Bruce Reynolds 解释说。“要取得成功,我们必须不断改进生产举措。最近的经济萧条突显了持续提高制造效率的重要性 - 节约生产成本意味着提高盈利能力。”

Steelcase 实施了一个新的控制系统,以便更经济高效地操作锅炉,并安装了能源管理软件,以更好地了解公司的总体能耗。.经过此番努力,公司实现了所有的效率和可持续性目标,例如,将能耗降低 15%、将碳排放足迹减少 25%。

挑战

Steelcase 大急流城总部的能源中心安装了四个锅炉(两个燃煤锅炉,两个燃气锅炉),它们负责产生蒸汽并把蒸汽配送到制造过程区域。Steelcase 高级自动化工程师 Eric Newsome 解释说:“能源中心是我们大急流城工厂的命脉。”“如果它出现故障,生产肯定会受到影响,考虑到每天要完成的订单数量,我们绝不容许出现停机时间。”

锅炉的可靠性要求是不容许出现任何错误。遗憾的是,当前负责锅炉运转情况的 Honeywell TDC2000 分布式控制系统 (DCS) 已服役 25 年之久,市面上已经很难找到其备件。Steelcase 的锅炉操作工主管 Bill Boss 总是想尽一切办法购买所需的二手零件,每当系统出现问题时,他都不得不致电 DCS 供应商寻求支持。“这是一个黑匣子系统,我们自己无法对其进行故障处理,”Boss 如此说道。“供应商拥有我们需要的软件工具和专业知识,不管我们签订服务合同还是按通话付费,获取帮助的成本都非常高昂。”

除了了解锅炉的可靠性外,公司还在评估其整体能源监视能力。管理层设定了 2011 年将能耗降低 15%,并在 2012 年 Steelcase 成立 100 周年之前的五年内将公司的碳排放足迹减少 25% 的目标。

管理层还希望符合 ISO-14001 标准。国际标准旨在帮助公司通过实施系统化的方法制定和实现环境目标,从而识别、控制和改进其活动和产品的环境影响。企业通信经理 Reynolds 表示:“很多公司要求他们的供应商符合 ISO-14001 标准”。“合规性被公认为是环境保护承诺的标志,它是我们在人类、地球和利润之间取得平衡的战略的关键组成部分。”

在进行改进之前,Steelcase 依靠手动数据采集方法来监测整个设施中的水、空气、天然气、电力和蒸汽 (WAGES) 消耗。“我们专门指派了一个人,每个月前往每栋建筑的变电站抄表,”高级自动化工程师 Newsome 解释道。“他记下读数,将数据输入到电子表格中,然后核对水电费。”这个流程执行得很好,直到有一天 - 那个人去度假了。”

由于主要的数据采集人员不在岗位上,数据采集做法发生了改变,导致数据库中填满了需要数周时间才能解决的杂乱信息。“我们需要一种自动收集实时数据的方法,以便确定改进机会,”Steelcase 高级设备工程师 Kay Bolinger 说。“随着我们制造基础设施变得更加精简和 IT 基础设施的不断扩展,我们意识到现在是考虑采用全面的 WAGES 测量策略的时候了。”

解决方案

Steelcase 需要为能源中心配备一套经济高效的控制系统,对控制系统的要求是:公司能够自行维护、排除故障和优化。在评审了多个选项之后,该团队最终选择了 Rockwell Automation 的 PlantPAx™ 过程自动化系统来取代现有的 DCS。Newsome 表示:“我们的工程师熟悉 Rockwell Automation 的产品,我们知道这有助于进行维护和故障处理。”“而且,我们跟 Rockwell Automation 签有 TechConnectSM 支持协议,它提供了我们所需的附加服务。”

Rockwell Automation 全球解决方案团队对现有基础设施进行了调查,并在设计和安装前制定了实施 PlantPAx 系统的具体路线图。锅炉操作员 Boss 说:“参与我们项目的 Rockwell Automation 团队已经执行过数十个类似的成功项目。”“他们给了我们很多关于如何适应燃料源波动的建议,因此,不管使用哪种类型的煤,我们的锅炉都能以最高的效率工作。”

PlantPAx 系统还能利用辅助设备控制器上现有的 Allen-Bradley® 1771 远程 I/O™ 模块,通过 EtherNet/IP™ 网络与 Allen-Bradley ControlLogix® 中央控制器通信。控制室中的标准计算机运行 FactoryTalk® View Site Edition 人机界面软件,让操作员能够全面地了解锅炉运行情况。“我们的大部分工厂过程都运行在 Allen-Bradley 控制系统上,因此使用 PlantPAx 系统进行全厂整合和优化会容易得多,”Boss 如此说道。

找到提高锅炉效率的选项后,Steelcase 开始寻找能够更好地了解和控制其设备能耗的方法。Steelcase 与 Kendall Electric 已密切合作 25 年之久,而 Kendall Electric 就是 Rockwell Automation PartnerNetwork™ 成员及 Allen-Bradley 授权分销商,因此 Steelcase 非常熟悉 Rockwell Automation 的产品。公司在与 Rockwell Automation 合作的过程中看到了改善企业范围能源监视能力的价值。最终,考虑到内置标准报告功能的实用性,Steelcase 团队选择了 Rockwell Software® RSEnergyMetrix® 软件(现称作 FactoryTalk® EnergyMetrix™)。

Steelcase 与 Rockwell Automation 全球解决方案团队合作,在位于大急流城和墨西哥的工厂内部署了约 100 个 Allen-Bradley PowerMonitor™ 电子测量设备。一些现场测量点还会收集天然气、蒸汽和空气消耗数据,并将它们直接发送到 ControlLogix 和 Allen-Bradley MicroLogix™ 控制器(充当能源数据集中器)。然后,能源数据通过 EtherNet/IP 网络传送到 Steelcase 虚拟服务器上托管的 EnergyMetrix 软件数据库。“在虚拟服务器上实现这种类型的解决方案是一个相当新颖的概念,”设备工程师 Bolinger 解释道。“为了让新系统正常运行,Rockwell Automation 团队不知疲倦地辛勤工作。他们向我们传授了很多有关这个系统的知识,以便我们能够最大限度地利用我们的投资。”

成果

Steelcase 实施的控制系统升级和能源监视项目帮助其实现了极具挑战性的效率和可持续性目标,并在整个企业中实现了大幅的成本节约。

由于是开放平台,Steelcase 团队几乎完全可以自行维护新的控制系统。此外,管理层还可以远程访问和处理系统故障,从而大大减少了意外停机时间。对 Steelcase 来说,这些优势能在盈亏底线层面看到。“由于我们可以在现有的 TechConnect 合同中添加 PlantPAx 系统支持并且不用再与我们过去的 DCS 供应商签订服务协议,我们每年大约能节省 25,000 美元,”高级自动化工程师 Newsome 说。“如果我们有不确定的事情,则可以利用 Rockwell Automation TechConnect 团队或知识库在线数据库来获得及时且经济实用的支持,最终让我们高枕无忧。”

借助新的能源管理解决方案,Steelcase 可以记录并快速解决电压骤降、浪涌或停电等能源事件。这样,团队不仅能够减少停机时间,还有助于确保不让可能非正常的运营情况影响到关键的生产资产。能源管理软件为 Steelcase 团队提供了能耗可见性,这是满足 ISO-14001 合规性的重要一环。

“我们能看到哪些设备运行过热,能耗增加,这通常表明需要检修它们了,”Newsome 解释说。“Rockwell Automation 解决方案可帮助我们验证维护项目,并在出现故障前主动解决潜在问题。”

在采用新的能源管理体系之前,Steelcase 团队需要“估算”漏气造成的损失。现在,管理层能够确切掌握漏气量,这有助于调整系统的成本。凭借对能耗的深入了解,Steelcase 团队可以更轻松地调整对更新、更节能技术的投资。

Steelcase 是第一批使用 Allen-Bradley PowerMonitor W250 无线功率计来收集个别生产线上的消耗信息的公司之一。该团队的最终目标是准确掌握制造特定产品所需的能耗,以便公司将能源成本纳入其材料单中。

“Rockwell Automation 工程师切实采取了以团队为中心的方法与我们分享他们的专长,帮助我们掌控自己的系统,”Newsome 表示。“我们与 Rockwell Automation 的合作关系十分密切,所以我们对现在和未来安装的技术的支持和优化充满信心。”

发布时间 2012年10月1日