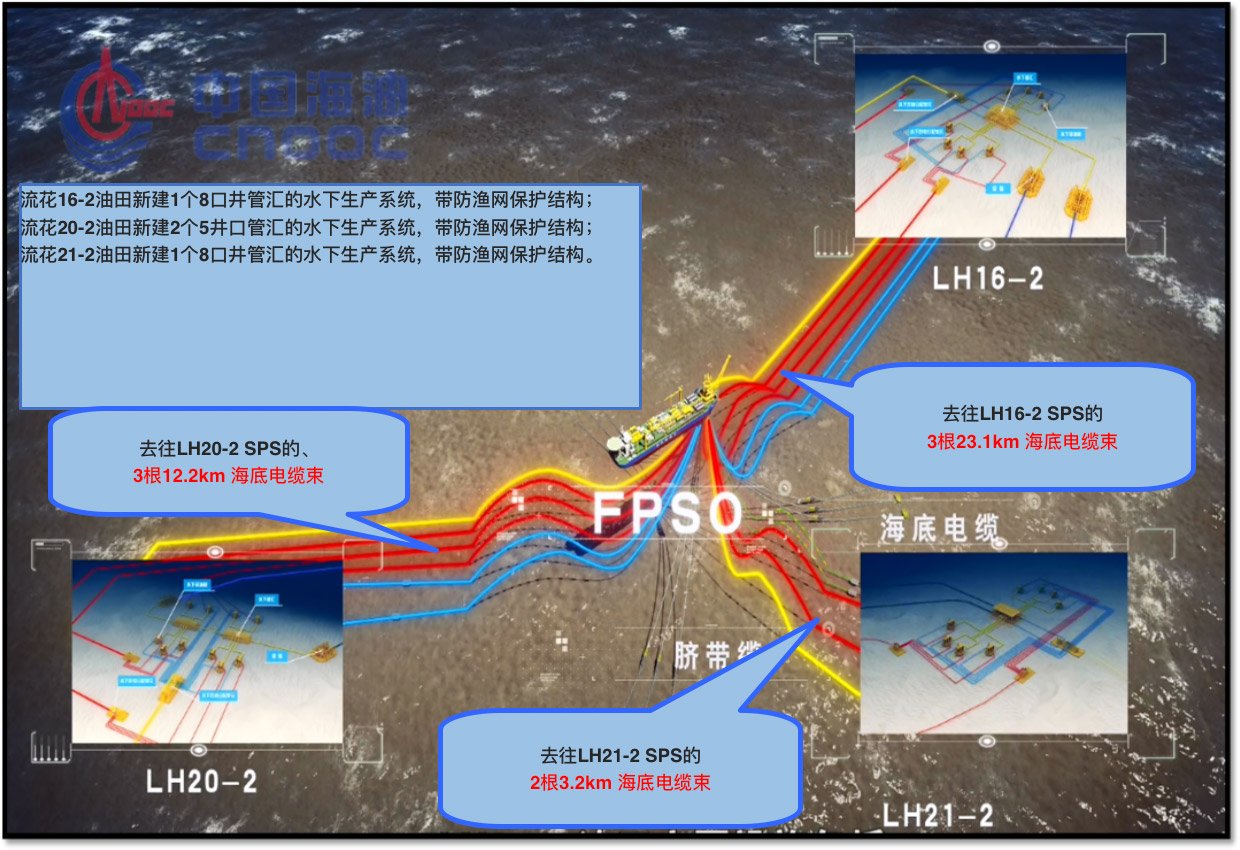

图1 流花16-2油田群供电系统示意图

创新是社会进步的基石,是人类不断突破自我的渴望,是企业获取新型生产力的原动力。罗克韦尔自动化秉承着智能制造引领者的使命,将现代工业科技与传统行业应用深度融合,助力油气企业攻克世界性难题,再创海洋原油开采新标杆!

打造海上超级工厂

位于南海珠江口盆地的流花16-2油田群是某大型石油企业的首个自营深水油田群,其开发工程包括新建一座浮式生产储油装置(FPSO)、一座流花16-2油田水下生产系统(LH16-2SPS)、一座流花20-2油田水下生产系统(LH20-2SPS)、一座流花21-2油田水下生产系统(LH21-2SPS),其中流花20-2水下生产系统距离新建FPSO约13.32km,流花16-2水下生产系统离新建FPSO约24.2km(均为海缆距离)。

油田群主电站设置在新建的FPSO上,主电站除了为FPSO正常的生活、生产和船体部分供电外,还分别通过6.3kV母线、中压变频器、单点系泊系统及长距离海底电缆为流花16-2和流花20-2水下生产系统电潜泵供电,整个供电系统如图1所示。

挺进深水 挑战全水下开发模式

流花16-2油田群平均水深410米,是目前我国水深最深的油田群,且地质环境复杂,工程设计难度极高。在技术方案选择上可以采取TLP张力腿和全水下开发两种模式,其中TLP张力腿方案无技术风险但成本高,全水下开发模式经济性高但国际上尚无类似案例,面临着巨大的技术挑战。为了确保项目顺利实施,该石油企业项目组采取了TLP和水下井口方案并行设计的方式,以TLP方案作为保底,远距离水下井口方案作为技术创新,进行前期技术可行性验证,消除方案风险。

与常规建设的海上油气生产平台不同,全水下开发模式将采油树和管汇设施均放入水下,置于海床上,将海里的油气通过水下生产系统直接回接到“海上油气处理工厂”——FPSO。

面对超过25公里的供电距离,专家们对全水下开发模式的反馈并不乐观。对于电潜泵的变频驱动系统而言,超过20公里距离后,系统谐振点急剧降低,谐振幅值呈指数上升,系统稳定性变差,导致系统失控风险增高,需要对驱动系统进行特殊的设计,来避免系统谐振风险。系统的另外一个风险来自启动力矩,由于变频器输出侧的线缆阻抗过高,严重影响了变频器的控制特性,使得启动力矩过低,容易导致阻塞泵无法正常启动,造成设备频繁维修。

创新引领攻克世界难题

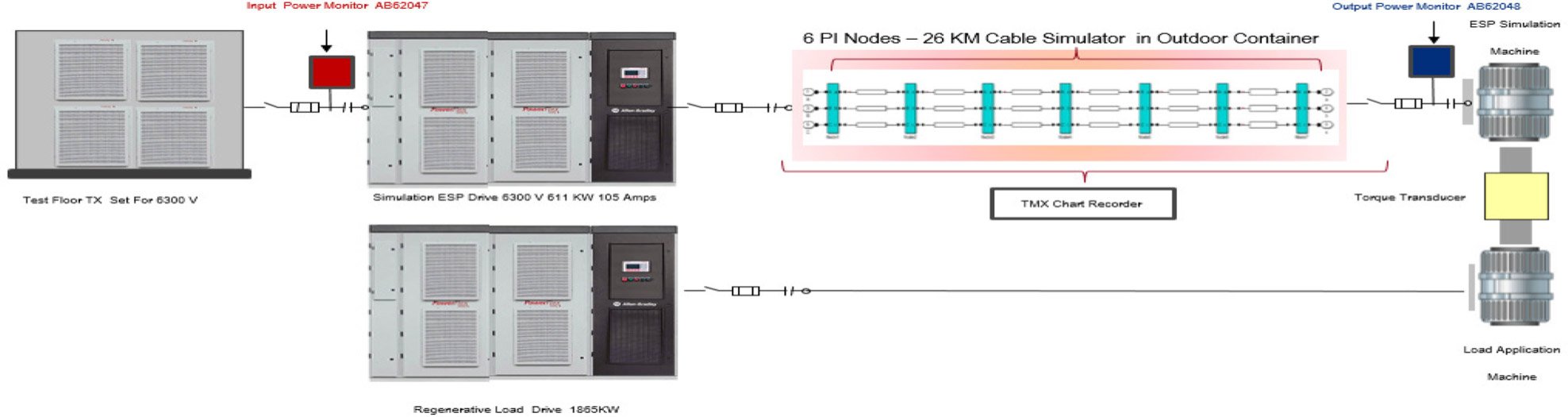

为解决超远距离变频驱动的技术难题,该石油企业项目组向罗克韦尔自动化寻求解决方案。罗克韦尔自动化加拿大中压总部经过模拟仿真计算,确认PowerFlex7000电流源型变频器可以满足该工艺要求。在客户的委托下,罗克韦尔自动化在加拿大中压总部搭建硬件仿真测试平台,对方案进行验证。最终,各项性能参数完全满足用户需求,消除了用户对水下井口远距离驱动方案的顾虑。

图2 硬件实验平台结构图

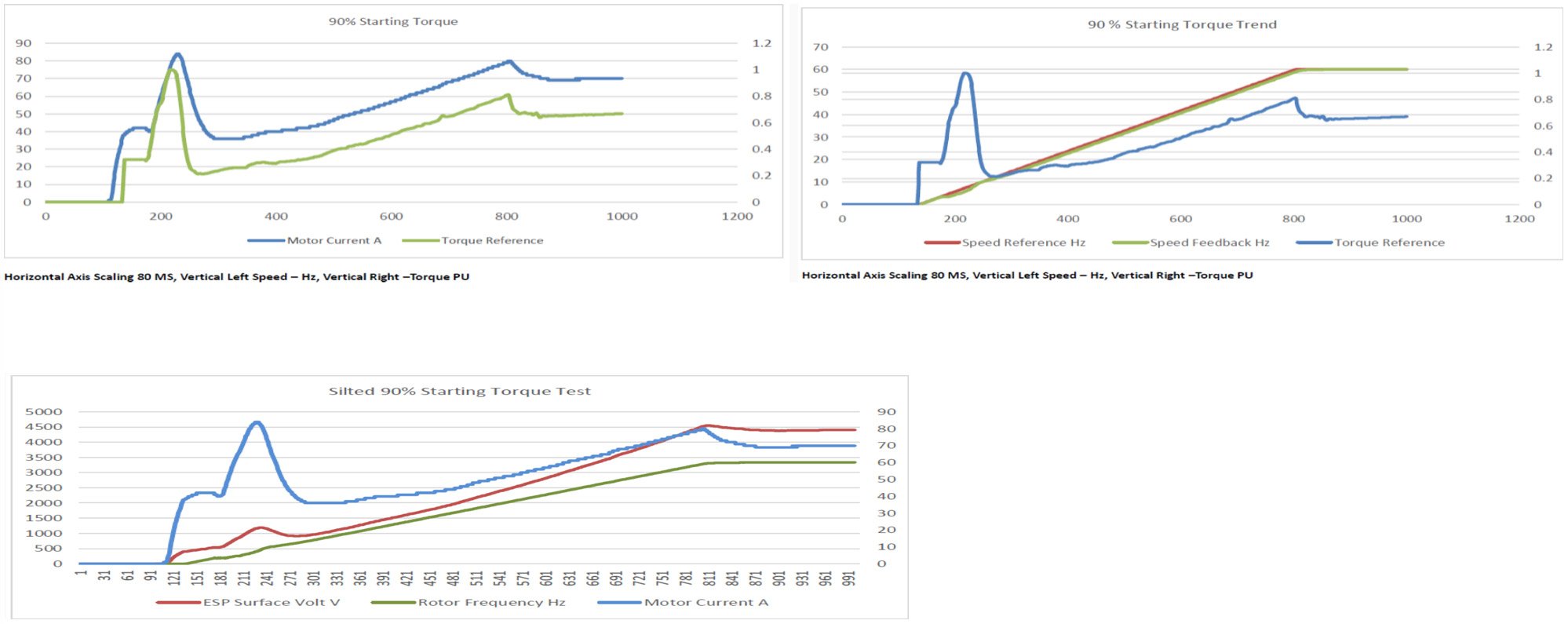

启动力矩设定为90%的情况下,电机侧的电流,电压,频率及输出力矩均完全符合工艺控制要求,系统波形正常,没有谐振产生。

图3 实测启动力矩相应数据

图4 实测负载动态变化相应数据

如图4所示,左侧曲线:运行在30Hz时,50%的负载变化仅会引起电机0.2Hz的波动,电机侧电压从1920V降低到1750V,电流从38A降低到30A,系统没有出现震荡。右侧曲线:运行在60Hz时,50%的负载变化会引起电机1Hz的波动,电机侧电压从5160V降低到4150V,电流从93A降低到60A,系统没有出现震荡。

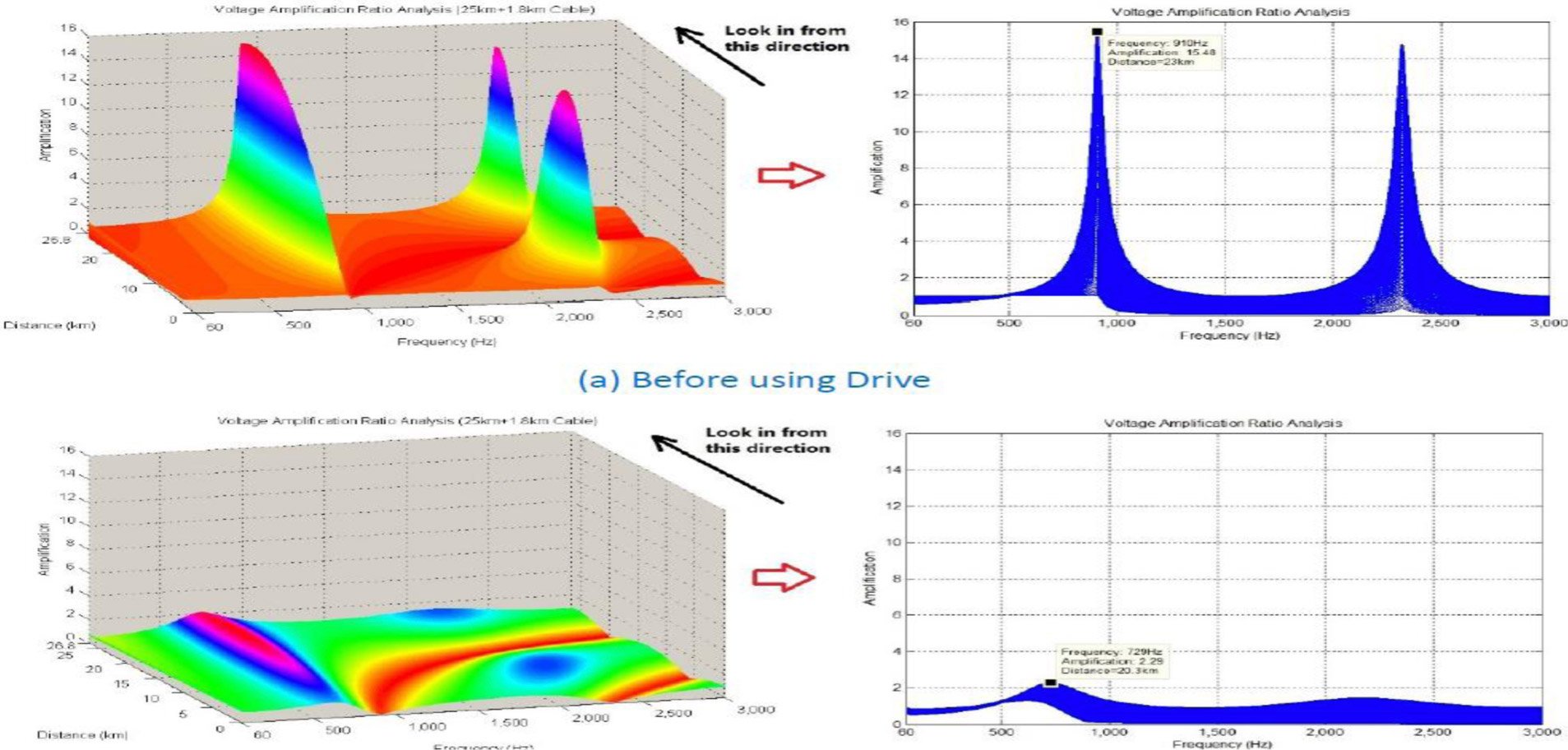

在实施中,为了实现超过25公里的远距离完美驱动,罗克韦尔自动化针对现场工艺要求及相关参数,专门设计了输出侧的滤波器,消除输出侧的谐振可能,确保系统安全可靠运行。

图5 频谱分析结果

上图为根据用户实际数据进行的频谱分析结果,标准情况下,共振频率包括两个点,在910Hz,距离为23km位置,出现了15.48倍的最大幅值,增加专门设计的滤波器后,共振点频率为729Hz,距离为20.3km位置,幅值已经降低到了2.29倍,对应的受影响最大为13和17次谐波,而13、17次谐波的含量在系统内低于1%,基本可以确认谐振已经对系统无影响。

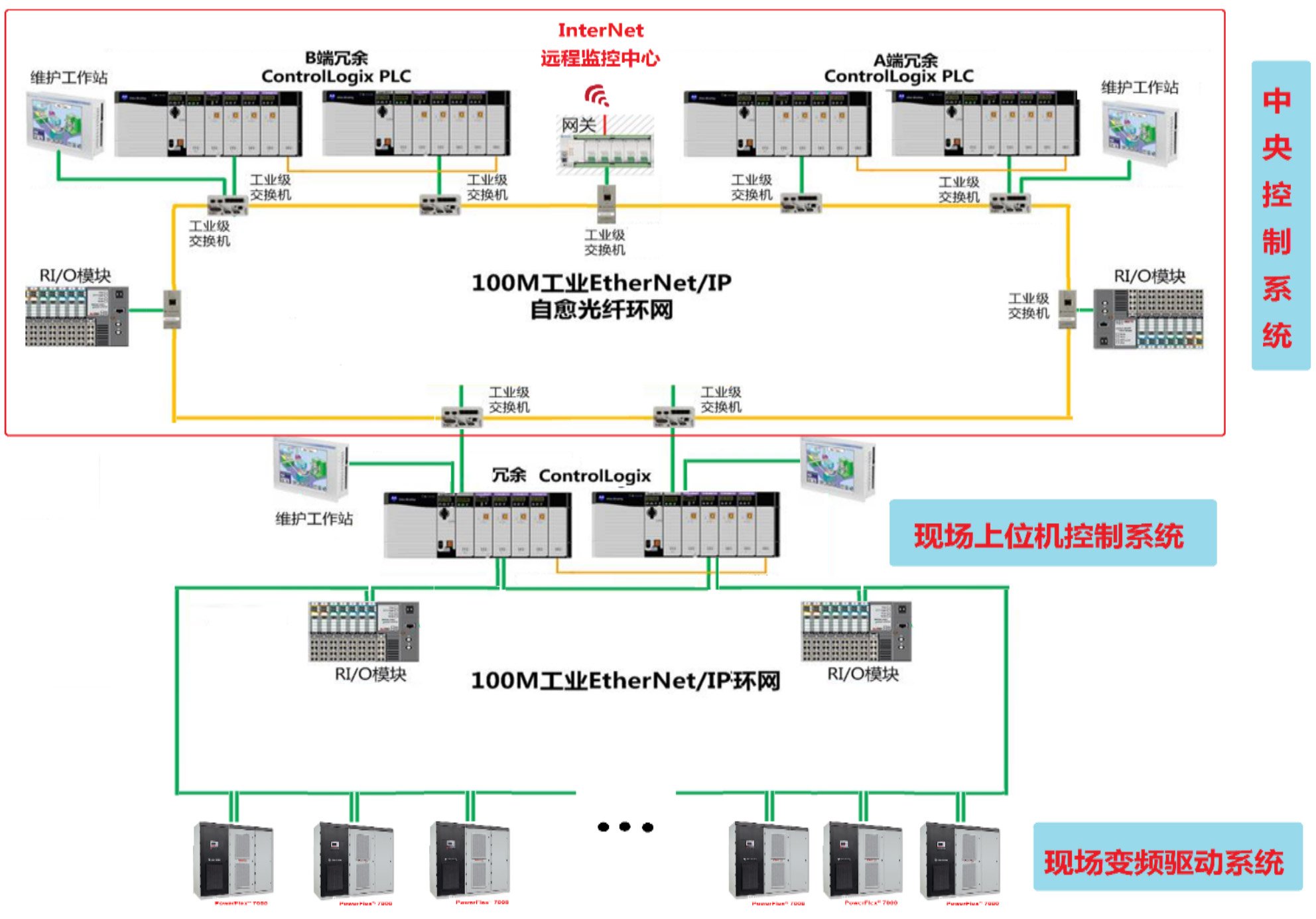

流花16-2采油区中控系统采用了罗克韦尔自动化的RSLogix平台,得益于此,PowerFlex7000电流源型变频器可以通过EtherNet/IP工业以太网与控制系统实现完美集成。26套变频驱动系统通过EtherNet/IP环网连接至现场上位机,上位机通过光纤环网连接入平台中央控制系统,实现了首要集成、ADC自动设备更换、设备预报警、设备远程监控、诊断与维护等功能,大大提高了设备的可维护性及可靠性。

图6 流花16-2采油区总系统结构示意图

实现世界最长距离电潜泵变频供电

2020年9月20日,随着电潜泵缓缓启动,历时30个月建设,我国首个采用全水下开发模式的油田——流花16-2油田群顺利投产,创下我国海上油田开发水深最深、水下井口数最多的纪录。油田群高峰年产量可达420万方,是目前我国在南海开发产量最大的新油田群,可满足400多万辆家用汽车一年的汽油消耗。其中,流花16-2油田水下井口输送距离达25公里,是迄今为止我国水下输送距离最远的油田,由此也实现了世界最长距离电潜泵变频供电的创举。

罗克韦尔自动化采用PowerFlex7000电流源型变频器实现的远距离驱动解决方案,为油气企业提供了创新的深海石油开采设计思路。与传统的中心平台+TLP分布式小平台相比,通过建设中心大平台,大范围覆盖整个油田,集中化放置生产设备及辅助设备,大大降低了项目的投资成本及管理运营成本。

石油是重要的战略能源和化工原料,也是国家的经济命脉。流花16-2油田群的建成投产是我国深水油气田自主开发新的里程碑。罗克韦尔自动化的驱动方案所实现的重大技术性突破,助力油气企业进一步提升了海洋油气资源开发能力,为保障国家能源安全和助力粤港澳大湾区发展注入新动能。未来,罗克韦尔自动化愿携领先的自动化、数字化和智能化解决方案,助力客户打造更多安全、高效、绿色的“海上石油工厂”,共同推动海上油气产业链的发展进步,向深水和更旷阔的海域挺进。

发布时间 2021年9月30日