内容推荐

挑战

- 由于缺乏跨多个设施的标准化控制系统架构,导致对外部供应商过度依赖,且配置、集成、扩展和升级控制系统的成本大幅增加。

解决方案

- PlantPAx 过程自动化系统 - 可扩展的开放式架构平台提供了先进的往复式发动机和压缩机控制,可不断收集关键的运行数据,简化通信,并降低安装成本

- HMI - 通过使用紧密集成的可视化软件,可立即了解实时信息和运行趋势

- PlantPAx 库 - 包括系统的基本构件(包括为特定压缩机站角色定制的 HMI 面板和完整的文档)

成果

- 减少了拥有成本,延长了正常运行时间,降低了维修成本

- 从概念到试运行的资本投资估计为类似控制和自动化升级项目的 20%

- 目标设定、工程建议、设计和实施有助于为升级 CNP-MRT 的其他压缩机站设定标准

- 先进的联网、监控和诊断功能大幅减少了系统停机时间,提高了预防性维护能力并降低了维修成本

- 提高了可见性并增强了诊断能力

背景

电力和天然气输送公司 CenterPoint Energy – Mississippi River Transmission LLC (CNP-MRT) 拥有并运营着 8,200 英里的输气管道。2012 年,这些管道为大陆中部的九个州输送了 1.6 万亿立方英尺的天然气。输气业务能否成功,取决于如何应对需要获取重要数据和投入大量资金的复杂的基础设施挑战,而且还取决于能否将大量天然气可靠地远距离输送到 22 个燃气发电厂。

为了与其他输气公司和其他可替代能源企业竞争公共事业客户,CNP-MRT 需要利用能够最大限度地降低运营、维护和停机成本的技术。这使得他们的价格和服务等级能够赢得并留住公共事业客户。

输气方面的盈利能力更加复杂,因为这个细分市场不仅依赖于输气生产量,而且还必须考虑各种可变因素,如天气变暖需求减少、天然气价格波动,及法规合规性方面的经常性支出等。

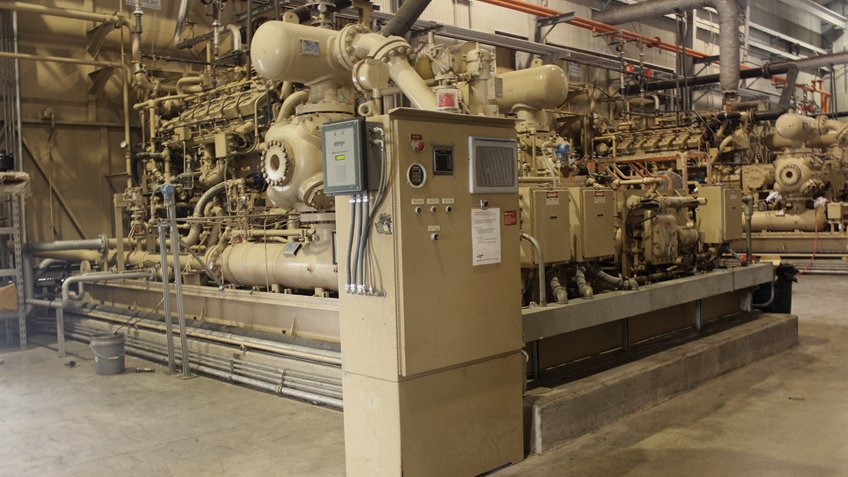

若要以最低的成本输送最大数量的天然气,所面临的最大挑战之一就是高效率、可靠且智能地控制和监控往复式发动机压缩机的性能并使往复式发动机压缩机自动化运行。校车大小的发动机可为天然气加压(高达 1,500 psi),将天然气体积压缩高达 600 倍,然后推进管道。

旨在降低基础设施维护成本、最大限度地减少停机时间和利用实时诊断的控制和自动化机会非常重要。但是,对于在大约 70 个输气管道压缩机组中部署升级后的控制技术,潜在的资本投资和资源分配同样重要。

挑战

增压站沿管线分布,每个增压站之间相隔 40 至 100 英里,并且每个增压站有 2 至 10 个 2,000 马力的压缩机。能源输送领域系统的“老龄化”很常见,这些系统就是专为长久使用而建造的。即使是 20 世纪 60 年代投入使用的设备也能再用 20 年。不过,数十年前的陈旧设备的效率比不上当前技术。因此,控制系统的性能往往达不到当前标准。

为中西部规模庞大的压缩机组升级控制系统需要巨大的资本投入,特别是在传统的外包模式下,需要将控制设计和实施工作承包给多个工程公司和系统集成商。随着时间推移,该方法为 CNP-MRT 创造了各种控制产品和解决方案,而且它们通常基于黑盒专有逻辑。此情况会让管理和实际站点运营彼此分离,所以会过度依赖外部供应商,而且内部进行的控制系统配置、集成、扩展和升级面临更高的成本。

CNP-MRT 控制和自动化团队将公司的马蹄湖增压站视作设计和部署内部执行增压站升级的一个测试案例。伊利诺伊州格兰特城的这个增压站拥有四台压缩机,位于 CenterPoint Mississippi River Transmission (MRT) 管道沿线,密苏里州、阿肯色州和伊利诺伊州之间的大多数天然气输送都是通过这条线路完成的。

马蹄湖增压站是该公司从另一家实体手中接管过来的,该实体指定并建造了该设施,然后将其移交给了 CNP-MRT 运营。这座建成七年的增压站相对来说还很新,但在建造之初,系统集成商出于经济实用的考虑,选择使用寿命即将到期的专有架构和可编程逻辑控制器。

“相对于如今的开放式架构的潜力,其结果就是以一种非常过时的编程方式设计出了一个过时的控制系统。”监督公司北部管道的 CNP-MRT 仪器及电子技术专家 Steve Starkey 说道,“另外,CNP-MRT 仅使用 Rockwell Automation,不支持在该设施中使用的平台。所以,我们若不在培训方面投入大量的时间和金钱,是不可能自行操作控制系统的。”

在发动机启动顺序中再添加一个步骤就需要再付出成本,例如,需要控制装置供应商重新编程,而编程过程中的每一项改进都需要付出额外的成本。解决问题或故障,特别是在半夜或周末时,会使压缩机运行面临停机风险。

“人们常说,解决黑盒问题的方法并不多。”Starkey 说道,“CNP-MRT 不以为然。我们希望可以直接进行管理,以便掌控故障处理事务。另外,专有系统通常不是模块化的。当需要集成和扩展时,无法分别进行替换。”

最后,CNP-MRT 需要对信息解决方案(从数据访问、收集和共享到实时远程监控和报警)作出重大改进。大型压缩机的主要成本支出项目包括:用于优化运行效率和性能的发动机维护,以及维修本可避免的故障的开销。

发动机操作失灵或出现故障,意味着能源公司赚不到钱。根据签订的合同,公司需要满足高标准的交付可靠性(未按照承诺输送天然气会被处以罚款),所以缺乏数据驱动的可见性会导致公司无法以前瞻性的方式进行维护,无法快速地通过调整作出响应,也无法有效地扩展或扩大规模。

解决方案

CNP-MRT 利用马蹄湖站创造并证明了一种潜在的模式:主要依赖内部资源,以经济高效的方式制定、管理和实施重大控制升级。CNP-MRT 与 Rockwell Automation 全球解决方案团队的石油和天然气专家合作,着手设计的解决方案不仅针对马蹄湖,而且还可以用作中西部地区其余压缩机组升级的标准或样板。

CNP-MRT 选择了 Rockwell Automation 的 PlantPAx™ 过程自动化系统,该系统利用开放式架构,既具备 DCS 系统的功能,又能随处访问发动机运行数据,从而将控制和信息集成在一起。资产可见性和生产信息得到了大幅改进,这为增压站操作员提供了必要的数据,使其能够更加快速地应对维护、运营和流程控制问题。

“压缩机在运行过程中会逐渐收集、集成和利用更多的数据。”Starkey 说道,“我们正在尝试实时优化各个运行方面,以增加正常运行时间,提高效率和盈利能力。这包括监控泵送天然气和依靠天然气运转的发动机的机组性能、排放,甚至安全性。”

“我们在过程领域需要做的一切事情,Rockwell Automation 都做到了。”Starkey 说道。

马蹄湖站通过升级,使得操作员可以更轻松地管理速度和负载控制。控制系统还会根据各台发动机的运行时间以及系统控制的发动机数量,确定应当启动哪些压缩机组。“过去,在分别启动发动机时,”Starkey 指出,“需要依次启动 1 号发动机、2 号发动机,以此类推。因此,某些靠前的机组总会运行更长的时间。现在,PlantPAx 系统知道启动那些运行时间最短的发动机,且会先关闭运行时间最长的发动机。”

PlantPAx 系统中的可视化功能提供了一个关于压缩的窗口,将发动机、站点及管道系统级别的性能指标和生产信息整合在了一起。通过实时、准确地报告发动机事件以及利用分析工具和管理仪表板,可提供基于角色的、情境相关的局部信息,帮助作出更好的决策。

“我们在过程领域需要做的一切事情,Rockwell Automation 都做到了。”Starkey 说道。“请教该领域的专家,有助于我们作为一个运营团体,制定出一个有效的控制解决方案。这样的解决方案的功能非常完善,可使应用开发和改进更容易。只要能想到,就可以做得到。”

成果

CNP-MRT 总结了以下四个主要方面的升级回报。

1.拥有成本 — 对于马蹄湖站的新系统,从设计到安装交付的成本远低于以前的系统。根据使用以前系统的经验,Starkey 估计资本投资大约是同等规模控制项目总成本的 20%。

2.HMI 配置简化 — 不必从零开始学习 HMI 应用程序,省去大量培训时间。借助可以参照的基本实例,即使站点情况不同,内部控制团队也可以作出更改来适应几乎所有类型的发动机,这样便大幅减少了集成时间。

3.可操作性提高 — 马蹄湖的经验表明,负责各自站点的操作员对他们需要做的大多数工作充满信心。“以前,有很多灰色区域,操作员无法控制或无法进行必要了解的情况太多了。”Starkey 说道。“现在不一样了。操作员亲自帮助开发真正好用的 HMI 和可编程自动化控制器程序。这是他们自己的控制系统。”

4.停机时间减少 — PlantPAx 系统减少了站点停机时间和维修的资本支出。以前,除了停机,没有任何报警。而现今,通过将报警功能设计为在故障出现之前捕捉发动机问题,操作员可以在发动机尚未发生故障之时就及早进行维修。员工通过远程观看数据,可以使发动机保持最低限度的可用性,直到问题得到解决。

马蹄湖站是 CNP-MRT 首次利用内部资源着手实施的一个完整的压缩机控制站。高层管理人员产生怀疑是可以理解的。“我们必须证明,与以前的系统相比,我们的团队在管理新系统方面更轻松。”Starkey 说道,“与以前购买的系统相比,它具有的可扩展性更大,效率更高且可靠性更强。”

借助 Rockwell Automation 针对目标设定、工程建议、指导和特定于能源的最佳范例为项目提供的各类支持,整个压缩机组采用 PlantPAx 解决方案作为统一的控制和自动化模型。从面板到控制系统的运行界面和操作方式,该项目的设计和实施过程已成为 CNP-MRT 未来升级其他压缩机站的标准。

“从可靠性到可扩展性,再到集成了我们可以想到的几乎所有功能,PlantPAx 系统在每一点上都表现得格外出色。”Starkey 说道。

上述结果是 CenterPoint Energy 将 Rockwell Automation 产品和服务与其他产品配合使用实现的。具体结果可能因客户而异。

发布时间 2013年8月1日