内容推荐

当前,全球制造业正在迎来新一轮的竞争和智能制造转型热潮。作为制造业企业来讲,如何实现智能转型?从哪里开始着手?需要解决哪些问题?您是否正被这些问题所困惑?根据埃森哲研究报告披露,当前84% 的企业高管相信数字化及工业互联网技术可以为他们企业运营带来新的利润增长点, 但是却只有7% 的企业制定了实施策略。 因多数人不知道从何入手。

随着IIoT工业物联网相关技术的发展演变,我们逐渐找到了转型的方向。与其空谈4.0,不如静下心来进行数字化转型。要知道,无论采用何种方式实现智能制造,数字化转型都是必经之路。因为所有的智能化应用都是基于数据的利用、分析和挖掘来完成的。

如何进行数字化转型?

也许您要问,工业4.0和数字化有区别吗?总结来说,他们最大的区别在于:工业4.0中很多概念是抽象的,而且主要由IT技术驱动;而数字化转型则是内生性的,且主要由价值驱动。当前,数字化转型已经成为制造业下一阶段发展的主要方向和未来几年的重点话题。因此,如何进行数字化转型是值得我们进一步探讨和研究的。

对于制造业企业来讲,数字化转型牵涉到企业的方方面面,不同行业、不同企业、企业处于不同发展阶段时所关心的数字化问题都有所不同。但我们还是可以通过梳理找出最重要的几个数字化转型历程,如果把这些历程与IIoT工业物联网或者工业互联网平台相结合,最终将构成一个可以实现智能制造的互联企业。

历程1:工艺设备的数字化

生产设备是制造业的主要资产和投资。在理想状态下,企业的生产设备如果能实现7×24h连续运行就可以实现最大的投资回报率,任何停机都将为企业的投资带来损失。因此,生产设备的运行效率及健康状况是生产管理者必须时刻掌握的。

除了利用自动化技术实现设备初始设计的加工功能外,生产工艺设备的数字化还包括以下进程:

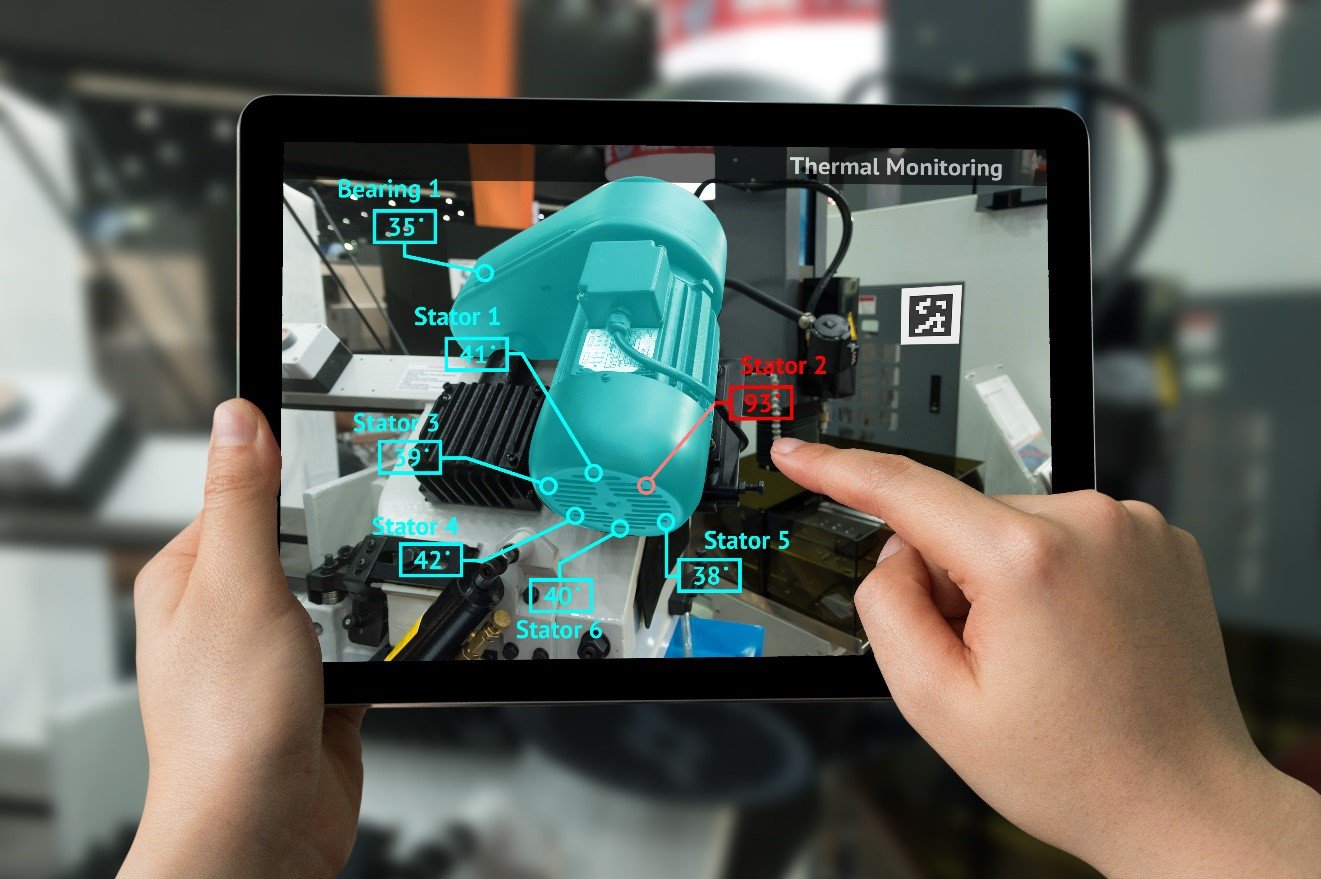

- 利用数字化技术来感知设备的各种状态;

- 利用设备数据进行生产统计;

- 利用设备数据生成设备OEE报表;

- 利用设备数据进行设备健康状态分析;

- 进行预测性维护;

- 利用数字化技术进行远程诊断和各种增值服务等。

完成工艺设备的数字化需要采用最新的数字化设备,小到传感器、仪表、开关、执行机构,大到变频器、各种控制器及PLC等等。但如果这些设备的数据并没有被您的企业加以利用,或者这些设备没有进行互联互通,那您依然没有真正完成工艺设备的数字化。

这意味着,如果您想最大化数字化进程的价值,您的工艺设备必须从单体设备的自我感知走向系统感知才行。由此也引出了工业物联网的大规模普及以及标准化应用的话题EtherNet/IP是采用未经修改的标准以太网技术的工业以太网,适合作为工业物联网的基础架构在车间全面部署,帮助企业实现IT/OT融合,促进工艺设备数字化进程。

历程2:生产过程的数字化

工艺设备完成数字化后,恭喜您,您的企业可以利用这些数字化设备组织生产,创造价值了。此时,您面临的下一个挑战是如何最大化工艺设备的效率,以及如何缩短产品的生产周期?

如果您是一位生产管理者,您的首要任务就是组织生产,包括把客户的订单在第一时间转化为工单、转化为生产线机器的运转指令、转化为物料的调度指令。如果您的企业部署了ERP系统,这就意味着将ERP系统承接的订单进行排产转化为车间生产计划,该任务在很多行业通常由MES系统的生产模块来完成。某些复杂的排产可能还需要由更专业的高级排产软件APS来进行模拟仿真运算后完成。这些系统都可以与数字化设备无缝对接,把计划落实为生产设备和人员的命令,并按照工艺要求进行生产。

生产活动开始后,下一步您需要了解生产的进度如何、机器发挥了多大的效率、工作人员工作的情况如何等等绩效指标,因此MES通常配备了绩效管理模块来提供机器和人员的综合利用率指标(OEE),利用这些指标,您可以随时了解生产情况并及时根据需要进行调整,解决存在的问题。

了解生产进度和生产指标后,您往往还需要掌握生产的产品是否合格,把质量问题控制在最小化并及时解决质量隐患,这时MES的质量管理模块就派上了用场,生产过程中常见的质量问题,在这个模块里都可以被记录报告和分析,这样就保证了生产的有效性。

此时,生产活动还不能完全无忧地进行,因为生产中还有一个重要因素是物料,如果没有生产的原材料或者原材料无法在需要的时间送达需要的地方,势必导致等料误工或者物料堆积太多占用资金和空间,因此MES系统里通常也要有一个数字化的物料和仓储模块来完成这个任务。

总之,在生产过程的数字化进程中,完善的MES系统可以帮助您把人、机、料、法、环的编排组织都用数字化的形式来呈现和部署。罗克韦尔自动化的FTPC(FactoryTalk ProductionCentre)就是一套优秀且得到广泛应用的MES系统,包含了生产、绩效、质量和仓储模块及ERP的接口,并且针对汽车、制药及消费品三个主要的应用行业开发了行业专用套件,方便您快速实施。

历程3:产品及产品管理的数字化

工艺设备和生产过程的数字化固然重要,但如果把这个过程向两端延伸,我们就会发现左边还有产品的设计验证阶段,右边有产品的使用和维护阶段。这就引出了产品全生命周期管理的概念。在这个生命周期里,谁能缩短产品从概念到设计、验证、生产、使用和服务的过程,谁就可以早于竞争对手将产品推向市场,占领先机。

这也是为什么我们需要重视产品和产品管理的数字化。利用产品的数字化模型,您可以在进行产品设计的同时,进行产品的验证、生产仿真、使用测试及维护测试,从而大大加快产品的上市时间,提高客户体验和产品的竞争力。在投资入股PTC后,结合了PTC的PLM和数字化设计软件解决方案,罗克韦尔自动化可以帮助企业完成产品及产品管理的数字化。同时,在Emulate3D 加入罗克韦尔自动化大家庭后, 生产验证仿真的能力也得到了极大的提高,可以在设计控制系统的同时, 直接仿真生产过程,缩短产品上市时间。

历程4:数字化进程中不可或缺的“软装”部分

企业完成了以上的数字化进程就实现了数字化转型和智能制造了吗?也许还不是,需要做的还有很多。这有点像房屋装修,以上三个数字化历程完成了企业数字化转型的“硬装”部分,结束后还需要“软装”才能达到效果。

可以想象,数字化转型后,您的企业将拥有和积累大量的数据:实时数据在生产过程的自动化系统中应用;交易型数据在生产过程的信息化系统如MES中起作用;积累的历史数据则成为一个有待开发的金矿,通常可以为改进生产管理提供价值。

数据作为一种资产的独特之处是可以被无数次的利用,它的价值取决于如何挖掘以及用什么工具来挖掘。目前,历史数据这个金矿被挖掘出最多价值的领域是预测性维护,您的企业可能正在进行这项工作:将工艺设备数据的变化趋势加上算法,结合生产工艺进程,来预测设备可能发生故障的时间,从而提前采取措施避免非计划停机。

预测性维护相对而言是一个比较直观的数据应用场景,对工艺的优化则是回报更大难度也更大的应用场景,需要由熟悉掌握生产工艺的人来完成。比如说轮胎行业的密炼机,这是一个重资产的领域,预测性维护很有价值,但是在做了预测性维护的同时,也可以对橡胶混炼过程的温度、时间、压力、门尼粘度以及能耗数据进行分析处理,优化混炼过程、提高生产效率和产品质量从而提高竞争力。

预测性维护和工艺优化的过程都涉及大量的数据运算,需要大数据及大数据分析平台。罗克韦尔自动化的FactoryTalk InnovationSuite 就是这样的一个IIoT工业物联网平台,它集成了FactoryTalk Analytics和PTC ThingWorx平台的优点,既有快速部署上手简单的优点,又有强大的机器学习和分析功能,可以为企业的数字化提供一个强有力的数据应用平台。

虽然我们将镜头聚焦于制造业,但其实各行业的数字化转型都在如火如荼地进行,因为在今天所有行业都离不开计算机及相关技术的应用,而数字化的呈现形式才更容易被计算机所利用和处理,由此也引出了数字化转型大潮并衍生迭代出一个又一个的创新和变革。与时俱进,拥抱这个变革,您将更有可能率先把握竞争优势!

发布时间 2019年4月27日