在整个制造价值链中,正在出现一种新的绩效改进框架——它将数字化赋能的工厂流程与闭环持续传统过程改进(CPI)相连接。

数字绩效管理(DPM)是一种构建于PTC ThingWorx平台的工业信息解决方案,利用熟悉的精益原则,变革工厂实现更高水平卓越运营的方式。虽然这些原则和许多组件工具都已确立,但它们的集成方式具有突破性。DPM从自动化和操作员参与中收集数据,识别生产瓶颈,并提供运营设备效率(OEE)计算。结合时间损失帕雷托分析,DPM能够在闭环持续过程改进(CPI)举措中,帮助更好地决策稀缺资源的投资方向。DPM有助于识别隐藏的绩效提升机会,从而实现两位数的改进。

数据充足,洞察不足

数据的问题已不再是可用性不足、准确性差或不及时。工厂高管们拥有大量及时、准确的数据。问题在于数据与有用洞察之间存在显著差距。许多制造企业难以理清如何管理、分类、组织、策划并传递有价值的洞察。他们需要数据来赋能和支持更好的决策能力。

DPM采集运营数据,分析并以便于问题识别和更高效选择纠正措施方案的方式呈现数据。

闭环问题解决与生产运营

以一致、可重复的方式识别瓶颈,手动操作难度大且劳动强度高。PTC的DPM提供了一套工具,能够在很大程度上自动化数据收集和生产线标杆操作的识别。

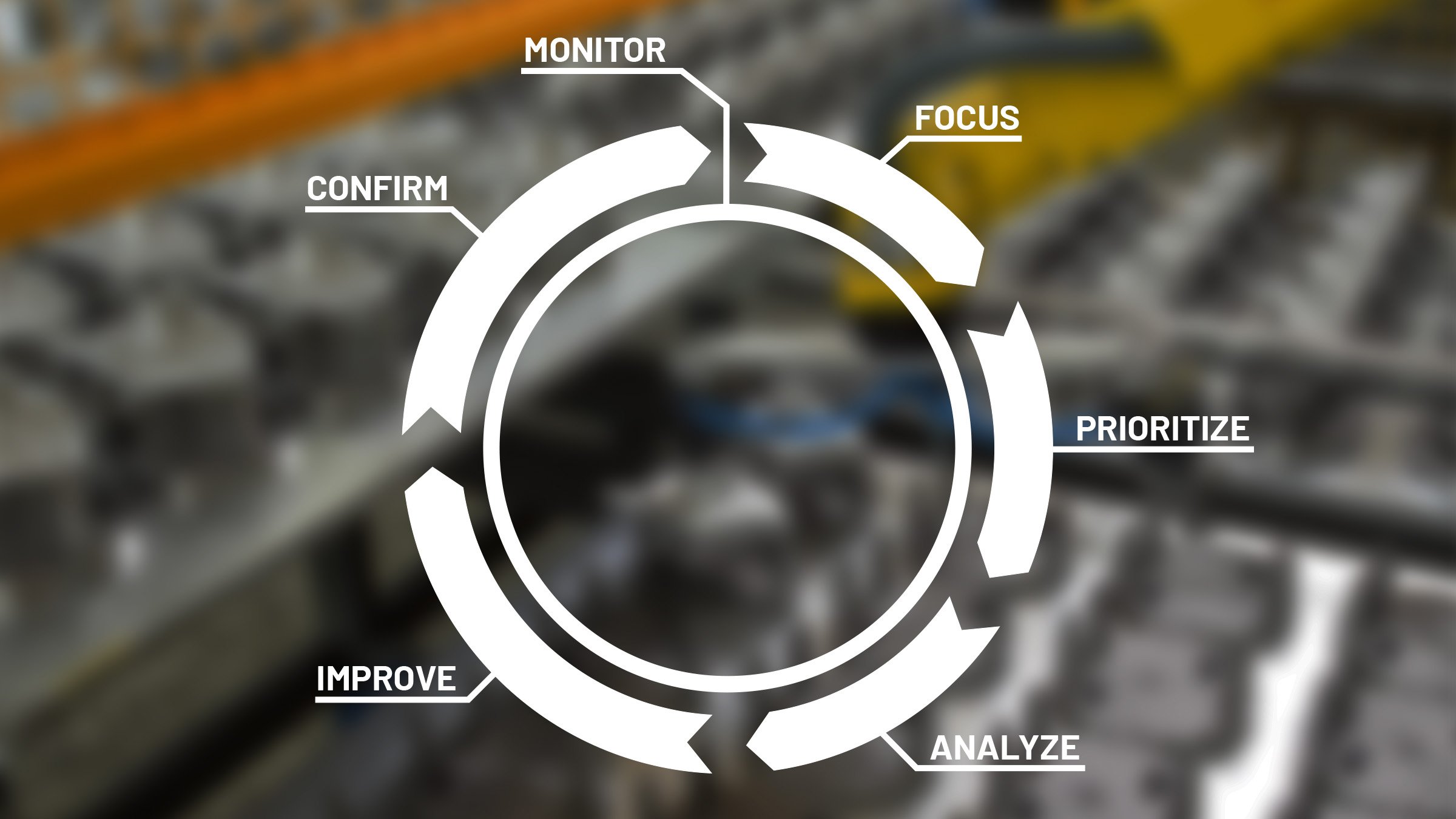

要理解DPM,请参考以下步骤:

- 监控:持续测量生产线的运行状况

- 聚焦:找到生产标杆,识别并排序瓶颈

- 优先级:识别最需关注、影响最大的绩效问题

- 分析:确定根本原因并描述运营中的损失来源

- 改进:制定并实施解决方案

- 确认:监控改进措施,确保方案解决问题。

- 重复