制造商面临的最大挑战之一是对灵活性和多样化产品选择的需求不断增加。随着研发的加速,产品设计周期越来越短,更多种类的产品在更短时间内发布,消费者对定制选项的需求也越来越多。由于生产线切换导致的生产率损失,正成为制造商的主要难题。

传统上,装配线的发展使大规模生产在经济上变得可行,但以牺牲灵活性为代价。由于每件制造的产品必须以相同速度沿着生产线前进,装配线中最慢的工位就成为瓶颈,限制了生产率。众所周知,在汽车装配线的发展过程中,亨利·福特曾说过:“任何客户都可以选择任何颜色的汽车,只要是黑色。”限制油漆颜色的决定是因为当时唯一能足够快干燥的颜色是黑色——选择其他颜色会减慢整个装配线的速度。此外,产品设计的任何变化,如产品的大小和形状,通常意味着生产线需要重建,每次更改都会带来巨大的成本开销。

独立推车技术(如 Rockwell Automation 的 iTRAK® 和 MagneMover® 系统)的开发,是灵活性方面的一大进步。这种输送方式有效实现了可变节距加工,减少了瓶颈的影响。此外,独立推车本身更具模块化,允许提升灵活性和可扩展性,同时减少因切换导致的停机时间。使用 MagneMover®,产品不再需要访问自动化生产线上的每个工位,从而允许在同一生产线上制造更广泛的产品,无需切换停机时间。最后,独立推车技术所基于的基本概念——线性电机——相比传统输送解决方案,运动部件更少,这意味着维护和停机时间更少,处理速度更快。

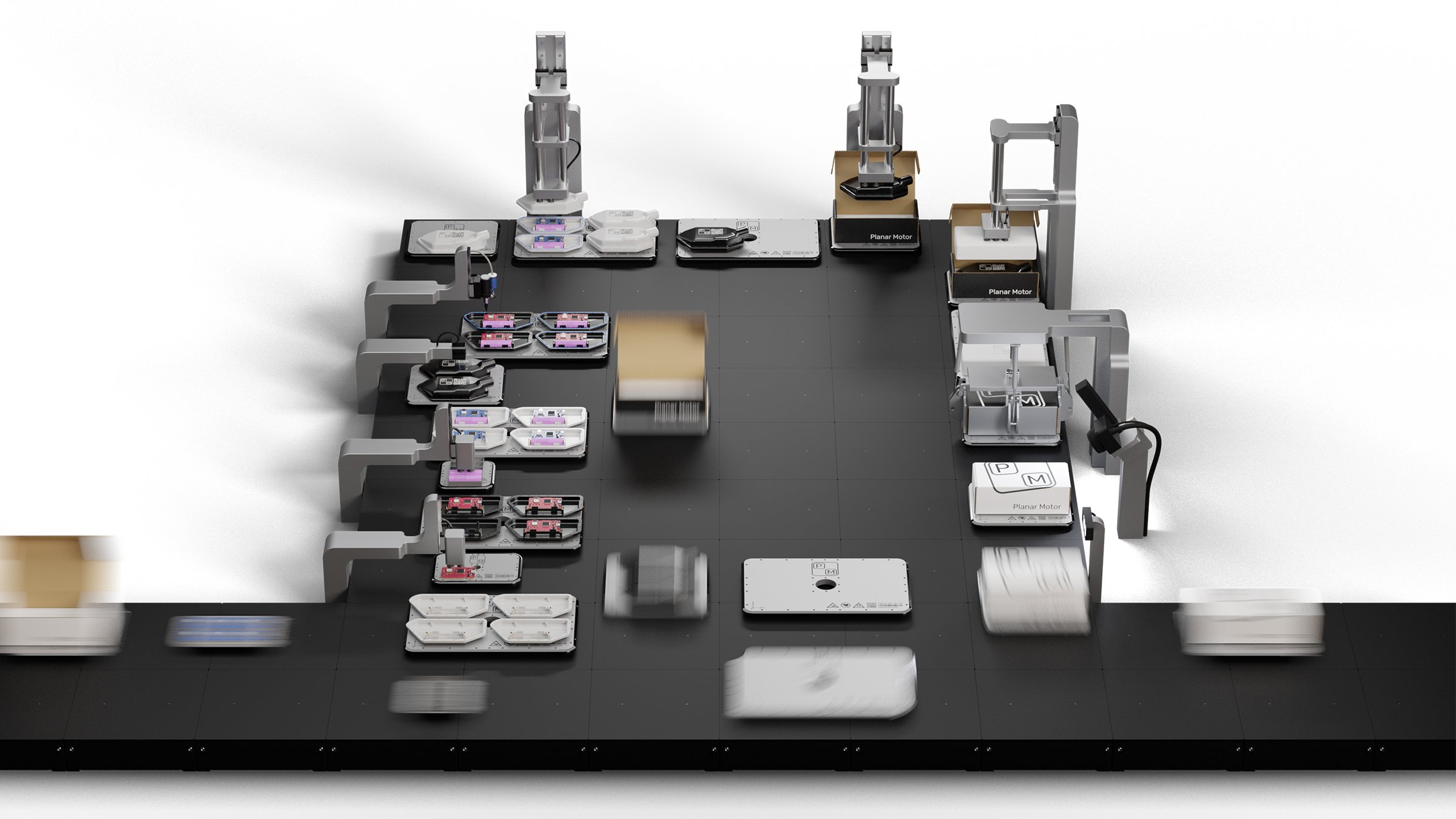

平面电机解决方案(如 Planar Motor Inc 开发的 XBots)为制造商提供了额外的灵活性。平面电机解决方案由一组以任意模式布置的定子和任意数量的动子组成,动子可以在定子表面自由移动。动子通过磁悬浮实现 6 个自由度的控制,通常可承载高达 14kg (30″) 的有效负载。动子不再受轨道限制,使全新的机器设计成为可能。例如,在需要动态重新配置处理步骤的高度可定制应用中,实施变得非常简单。再如,动子可以轻松地在二维空间中排列,用于包装应用。最后,由于动子可以灵活转向,机器所需的占地面积通常减少一个数量级,从而为制造商节省大量开销。