为您推荐

20世纪80年代首次引入自动化控制系统时,制造商采用的电机控制策略涉及多个可编程逻辑控制器或分布式控制系统,直接控制接触器线圈、软启动器和变频器。

这些设备通常通过硬接线连接到这些早期控制系统的输出继电器卡或模拟量输出卡。

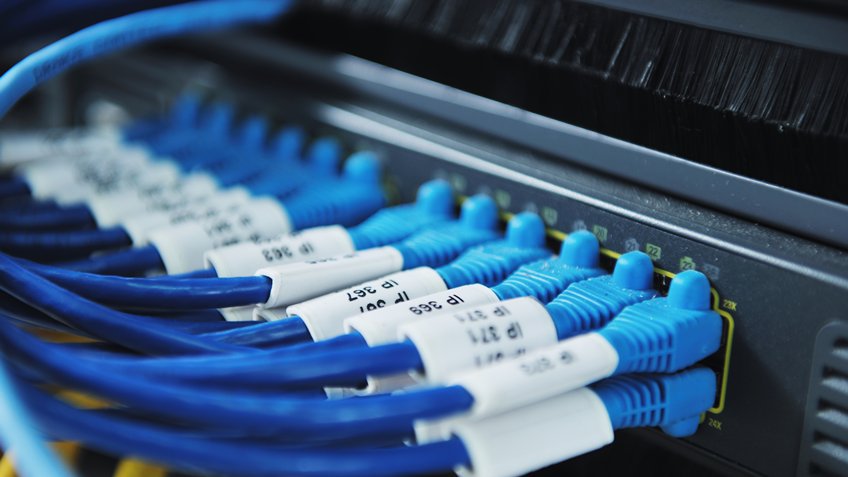

如今,这些传统控制系统开始老化,因此制造商和过程公司正在用基于网络的电机控制系统替换旧的硬接线电机控制系统。集中控制系统可以通过通信网络发出启动和停止命令。

基于网络的电机控制的优势包括:

- 自动化控制系统无需靠近电机启动器

- 所需输出卡数量减少

- 电机控制接线可大幅减少

- 从维护角度,故障排查更为简便

- 可向机器和过程操作员反馈更多诊断信息

从系统集成和系统维护的角度来看,基于网络的电机控制系统对于大量使用电动机的过程应用或制造应用来说是理想选择。随着制造商和过程公司将其电机控制系统升级为基于网络的电机控制系统,他们正在逐步认识到这种新型电机控制方法的优势。

然而,他们经常忽视的一个情景是:“如果通信网络发生故障,会发生什么?”

如果在部署新的基于网络的电机控制系统前未解决此问题,制造商和过程公司可能会遭遇意外的生产损失。

网络问题可能由以下原因引起:

- 维护人员意外拆除或切断通信电缆

- 网络基础设施中的组件故障(如以太网网络的网络交换机)

- 添加的设备与网络中已有设备的网络地址相同

- 电机控制技术产生的电噪声干扰网络通信

大多数基于网络的电机控制系统在网络通信中断时会进入“关闭”状态,但这是否是特定过程或应用所需的电机状态?

选择基于网络的电机控制系统时,确保电机控制系统可编程为“关闭”、“开启”或“保持最后状态”。

这样可以确保在网络中断时,特定电机能够继续运行,从而避免破坏过程或批次,提供一定的灵活性。

部分基于网络的电机控制系统会在指定时间内保持最后的电机状态,直到二次控制系统接管控制;否则,在该指定时间后,电机将进入编程状态(“关闭”或“开启”),直到自动化控制系统重新建立通信。

另一个需要考虑的功能是在电气控制面板上手动覆盖电动机状态。一些基于网络的电机控制设备允许将本地/远程(手动/自动)选择开关接入电机控制系统,或配备集成或面板安装的人机界面,以实现手动覆盖。

最后,一些基于网络的电机控制设备具备可编程控制逻辑。这为电动机提供了最大灵活性,使其能够在通信网络中断时完成当前过程并优雅地关闭,避免批次损失。

如果您正在考虑升级电机控制系统以实现基于网络的电机控制带来的优势,请选择具备在通信网络故障时可执行您计划的相关智能组件。

如果您有兴趣了解更多关于基于网络的电机控制的最新信息,请访问我们的网站。

发布时间 2016年10月17日