从原材料到成品,平均每件产品在流程中要被称重七次。通过在制造生产系统中使用紧密集成的 PLC 背板插件称重模块,企业能够快速、无缝地监控重量,及时决策并有效控制其生产过程。

PLC 称重模块广泛应用于库存控制、配料/混合、灌装/分配、检重、按重量计量、速率控制和速率监测等多种场合。这些模块的优势包括:

- 可直接插入背板,无需布线。

- 为 PLC/PAC 生成快速、准确且确定性的重量数据。

- 使用机架输入/输出进行应用控制。

- 在 RSLogix™ 的输入/输出配置菜单树中集成 Add-On-Profiles,以访问设置和数据输出功能。

- 经过测试和验证的 HMI 面板/AOI,便于与基础称重功能集成。

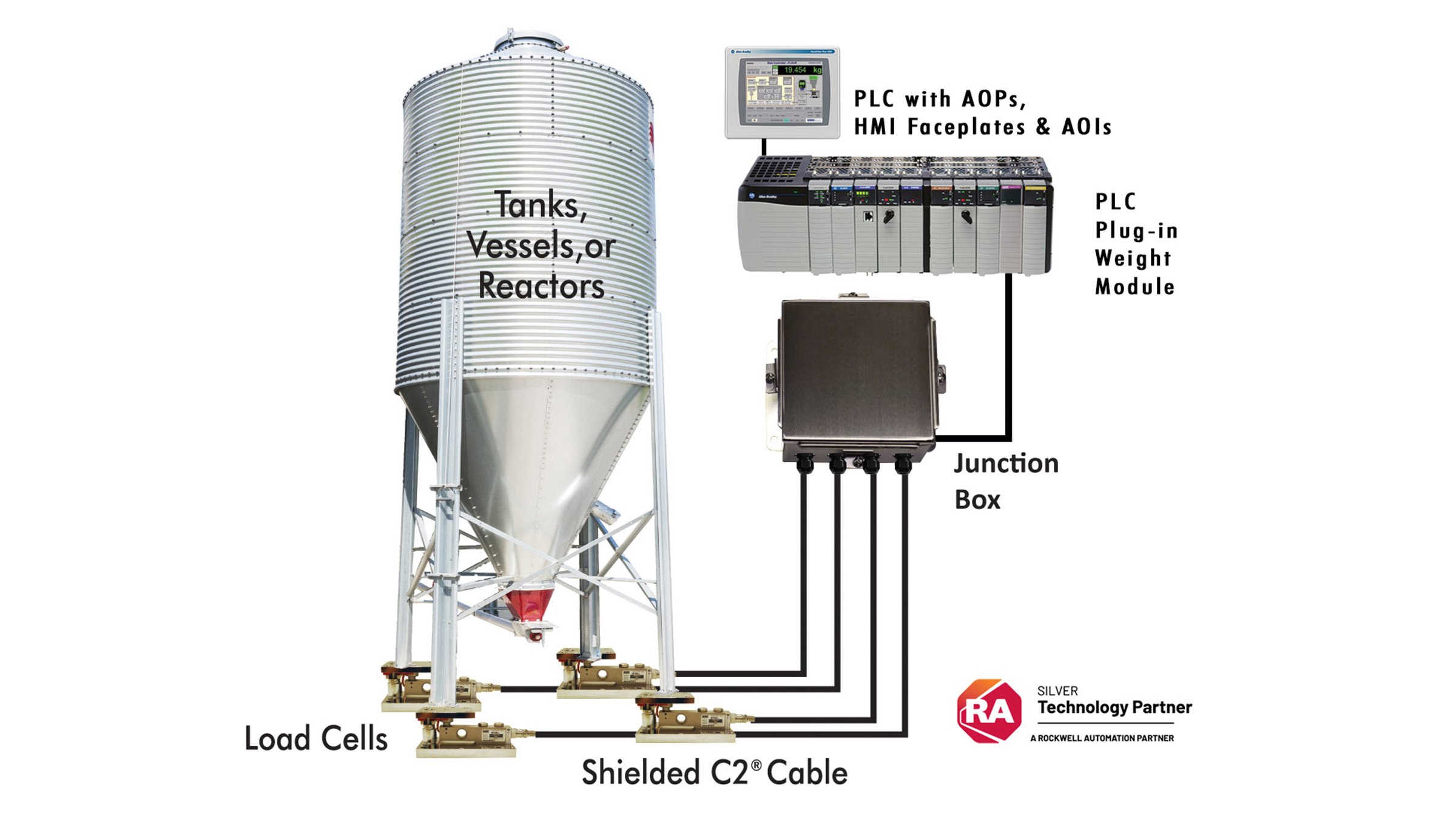

PLC 插件称重模块只是完整解决方案的一部分。称重系统可以有多种形式,但通常包括一个或多个用于支撑(或悬挂)称重容器或平台的测力元件、用于汇总测力元件信号的接线盒,以及称重模块。另一个常见应用是在进料或分配过程中,材料以失重或增重方式进行测量。

系统的称重读数精度可能会受到系统组件质量以及系统在制造环境中的安装和运行的影响。目标是为工艺过程提供快速、准确且稳定的称重读数,更新速度足够快以实现有效控制。每台秤都必须能够快速安装、配置和校准,并便于后续维护——包括重新校准和轻松诊断问题。

安装——称重时需考虑诸多因素,如容器的尺寸和类型、支撑结构、管道(隔离)、振动(运动)以及环境(重心、温度、风力、地震力)等。为实现精确称重,所有待测重量必须完全由测力元件支撑。您甚至可以利用张力测力元件将容器悬挂在室内夹层,从而节省宝贵的生产车间空间。

借助 Rockwell Automation® 集成工具,在筒仓、储罐、平台和台秤上的 Hardy 安装速度可提升至原来的两倍。这些一流的 Add-On-Profiles (AOP) 和面板/AOI 均已经过测试、验证和文档化。结合 C2® 校准和集成技术员诊断,安装速度提升至两倍,更加快捷、简便且稳健。

校准——用于校准和验证工业秤的传统方法可能非常耗时、成本高昂、干扰生产,且/或使员工和制造供应链面临一定风险。通常,秤的容量越大,对生产线的影响越大。有些公司可能被迫或选择在校准时妥协,仅用小于容量 80% 的 SPAN 负载完成校准,从而偏离“最佳称重实践”准则。传统流程通常耗时较长(数小时),秤越大,所需时间越长(数小时)。这会导致生产 OEE 下降,成本上升。

Hardy 的 C2 “现场无重校准”方法是在制造时,使用 NIST 认证的测试砝码对每个测力元件进行 0%~100% 加载。此步骤可捕捉每个测力元件的特性(mV/V/欧姆),并补偿其输出特性。每个制造的测力元件在电气上完全匹配。校准特性被嵌入测力元件芯片中,供客户制造现场使用。PLC 插件称重模块读取该芯片,并校准以将传感器信号与重量值关联。

整个秤可通过仅加载 5%~10% 的小型校验重量进行校准和验证。这并非独特技术。例如,这种预校准传感器的方法也应用于智能压力传感器。

振动——为尽可能准确地称量容器,必须使用带有相关安装硬件的测力元件完全支撑容器。如果容器配有会引起振动的搅拌机或搅拌器,则插件称重模块必须将振动信息从重量读数中分离并消除。在大多数称重系统中,仪表采用平均算法以减少振动影响,但这会显著降低更新速率,减慢整个系统。Hardy 的 WAVERSAVER® 采用专有算法,将振动数据从重量数据中分离并消除,使系统更快、更准确,且不会降低循环时间。重量读数既快速又准确。

诊断——对称重系统进行故障排查可能非常耗时。通常,组件安装在难以触及的位置,或封装在需专用工具才能开启的机壳内。如果必须单独拔下、检查和重新测试测力元件,整个系统的完整性可能会受到影响。